Alla base di tutto, i forni a deposizione chimica da fase vapore (CVD) sono utilizzati nella produzione di celle solari per costruire il componente più critico della cella: lo strato fotovoltaico attivo. Lo fanno depositando un film ultrasottile e altamente uniforme di materiale semiconduttore su un substrato, convertendo un semplice materiale di base in un dispositivo funzionale che può trasformare la luce in elettricità. Questo processo è il fondamento della moderna produzione di celle solari a film sottile.

Il vero valore del CVD nell'energia solare non è solo quello di depositare materiali, ma di fornire la precisione a livello atomico sullo spessore e la composizione del film necessaria per massimizzare l'assorbimento della luce e il flusso di elettroni. Questo controllo è ciò che rende le celle solari a film sottile efficienti ed economicamente vantaggiose una realtà.

Il ruolo fondamentale del CVD nella fabbricazione delle celle solari

Per comprendere l'importanza dei forni CVD, dobbiamo prima capire il principio di base della tecnologia e come costruisce il cuore di una cella solare.

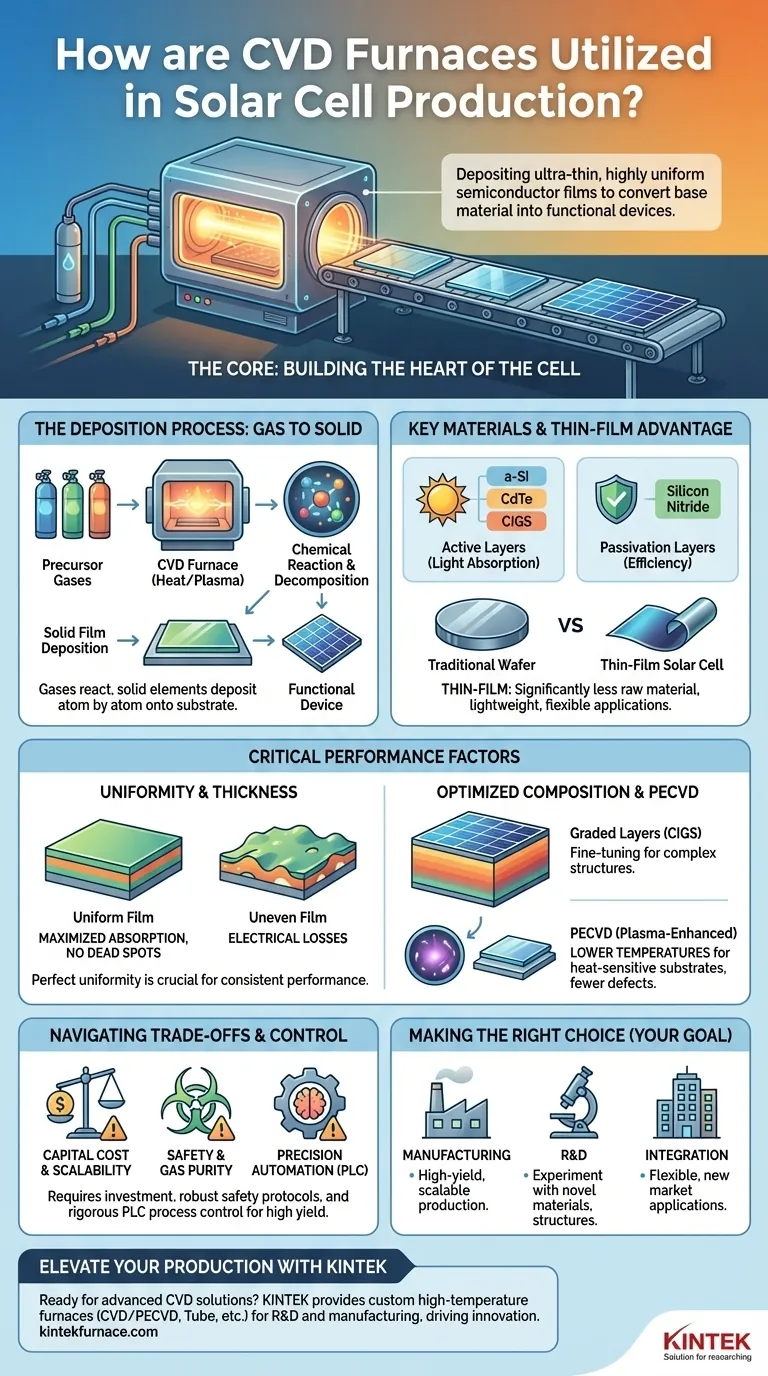

Dal gas al solido: il processo di deposizione

Un forno CVD è una camera ad alta temperatura e sigillata sotto vuoto. I gas precursori contenenti gli elementi chimici desiderati vengono introdotti in questa camera.

All'interno, l'elevato calore provoca la reazione e la decomposizione di questi gas. Gli elementi solidi derivanti da questa reazione si "depositano" sulla superficie di un substrato (come vetro o plastica flessibile), costruendo un film solido strato atomico dopo strato atomico.

I materiali chiave depositati

Il CVD viene utilizzato per creare diversi strati essenziali in una cella solare a film sottile, ognuno con una funzione specifica.

I materiali fotovoltaici comuni includono il silicio amorfo (a-Si), il tellururo di cadmio (CdTe) e il seleniuro di rame indio gallio (CIGS). Questi sono gli strati "attivi" che assorbono i fotoni e generano portatori di carica. Altri materiali come il nitruro di silicio vengono depositati come strati antiriflesso o di passivazione per migliorare l'efficienza.

Perché il film sottile? Il vantaggio di produzione

Le celle solari a film sottile utilizzano significativamente meno materia prima rispetto ai tradizionali wafer di silicio cristallino, rendendole potenzialmente più economiche e sostenibili.

Il processo CVD è perfettamente adatto a questo, creando film migliaia di volte più sottili di un capello umano. Ciò consente la produzione di pannelli solari leggeri e persino flessibili, espandendo la loro gamma di applicazioni.

Come il CVD influisce direttamente sulle prestazioni delle celle solari

La qualità del film depositato ha un impatto diretto e profondo su quanto bene si comporta la cella solare finale. Il CVD offre un livello di controllo critico per massimizzare queste prestazioni.

Il fattore critico: spessore e uniformità del film

Affinché una cella solare sia efficiente, lo strato attivo deve avere uno spessore perfettamente uniforme su tutta la superficie. Qualsiasi variazione o difetto può creare "punti morti" in cui la luce non viene convertita in elettricità.

Il CVD eccelle nella produzione di film eccezionalmente uniformi e omogenei, garantendo prestazioni costanti su tutta la cella e minimizzando le perdite elettriche.

Ottimizzazione della composizione per la massima efficienza

L'efficienza delle celle solari dipende dalle precise proprietà elettroniche del semiconduttore. Il CVD consente di regolare finemente la composizione chimica del film durante la deposizione.

Ciò consente la creazione di strutture complesse, come strati graduati nelle celle CIGS in cui la composizione del materiale cambia in profondità nel film, ottimizzando l'assorbimento di diverse lunghezze d'onda della luce.

La potenza del PECVD: temperature più basse, qualità superiore

Una variante chiave è la Deposizione Chimica da Fase Vapore potenziata al Plasma (PECVD). Questo processo utilizza un campo elettrico per generare plasma, che fornisce l'energia per la reazione chimica anziché affidarsi esclusivamente al calore elevato.

La deposizione a temperature più basse è cruciale per i substrati che non possono sopportare un calore elevato, come certe plastiche. Spesso si traduce anche in film di qualità superiore con meno difetti, rendendo il PECVD un pilastro della produzione di celle solari a silicio amorfo.

Comprendere i compromessi e il controllo del processo

Sebbene potente, il processo CVD non è privo di sfide. È un processo industriale sofisticato che richiede investimenti e competenze significativi.

La sfida della scalabilità e del costo

I forni CVD rappresentano una spesa in conto capitale significativa. Sebbene consentano un uso efficiente dei materiali, l'investimento iniziale in attrezzature e infrastrutture è elevato.

Scalare il processo per la deposizione su grandi aree mantenendo una perfetta uniformità è una costante sfida ingegneristica che incide direttamente sul costo finale per watt del pannello solare.

Purezza e sicurezza dei materiali

I gas precursori utilizzati nel CVD (come il silano per la deposizione di silicio) possono essere altamente tossici, infiammabili o piroforici.

Ciò richiede protocolli di sicurezza complessi e robusti, sistemi di gestione dei gas e trattamento degli scarichi, che aumentano la complessità operativa e il costo di un impianto di fabbricazione.

La necessità di automazione di precisione

Il processo CVD è estremamente sensibile a variabili come temperatura, pressione e velocità di flusso del gas. Anche piccole deviazioni possono rovinare l'intero lotto.

Per garantire coerenza e alta resa, questi forni sono gestiti da un Controllore Logico Programmabile (PLC). Questa automazione fornisce il rigoroso controllo di processo necessario per una produzione ripetibile e ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo del CVD aiuta a chiarire il suo impatto su diversi aspetti dell'industria solare. Il tuo focus determinerà quale aspetto della tecnologia è più rilevante per te.

- Se il tuo obiettivo principale è l'efficienza di produzione: Riconosci che la capacità del CVD di depositare rivestimenti uniformi su grandi aree è la chiave per una produzione ad alto rendimento e scalabile di pannelli a film sottile.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Sfrutta la versatilità del CVD per sperimentare nuove composizioni di materiali, droganti e strutture multistrato per spingere i confini dell'efficienza delle celle solari.

- Se il tuo obiettivo principale è l'integrazione di sistemi: Apprezza che il CVD consente celle a film sottile leggere e flessibili, aprendo nuovi mercati e applicazioni in cui i tradizionali pannelli rigidi non sono fattibili.

In definitiva, il CVD è la tecnologia abilitante che trasforma i gas grezzi nel cuore ad alte prestazioni delle moderne celle solari a film sottile.

Tabella riassuntiva:

| Aspetto | Ruolo nella produzione di celle solari |

|---|---|

| Processo di deposizione | Converte i gas precursori in film solidi su substrati tramite reazioni ad alta temperatura. |

| Materiali chiave | Deposita silicio amorfo (a-Si), CdTe, CIGS e nitruro di silicio per strati attivi e di passivazione. |

| Impatto sulle prestazioni | Garantisce spessore e composizione uniformi per il massimo assorbimento della luce e flusso di elettroni. |

| Varianti tecnologiche | Include PECVD per la deposizione a bassa temperatura, ideale per substrati sensibili al calore. |

| Sfide | Costi di capitale elevati, problemi di scalabilità e requisiti di sicurezza per i gas tossici. |

Pronto a elevare la tua produzione di celle solari con soluzioni CVD avanzate? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dal miglioramento dell'efficienza nella produzione di film sottili all'abilitazione di pannelli solari flessibili ed economici. Contattaci oggi per discutere come le nostre tecnologie di forni su misura possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura