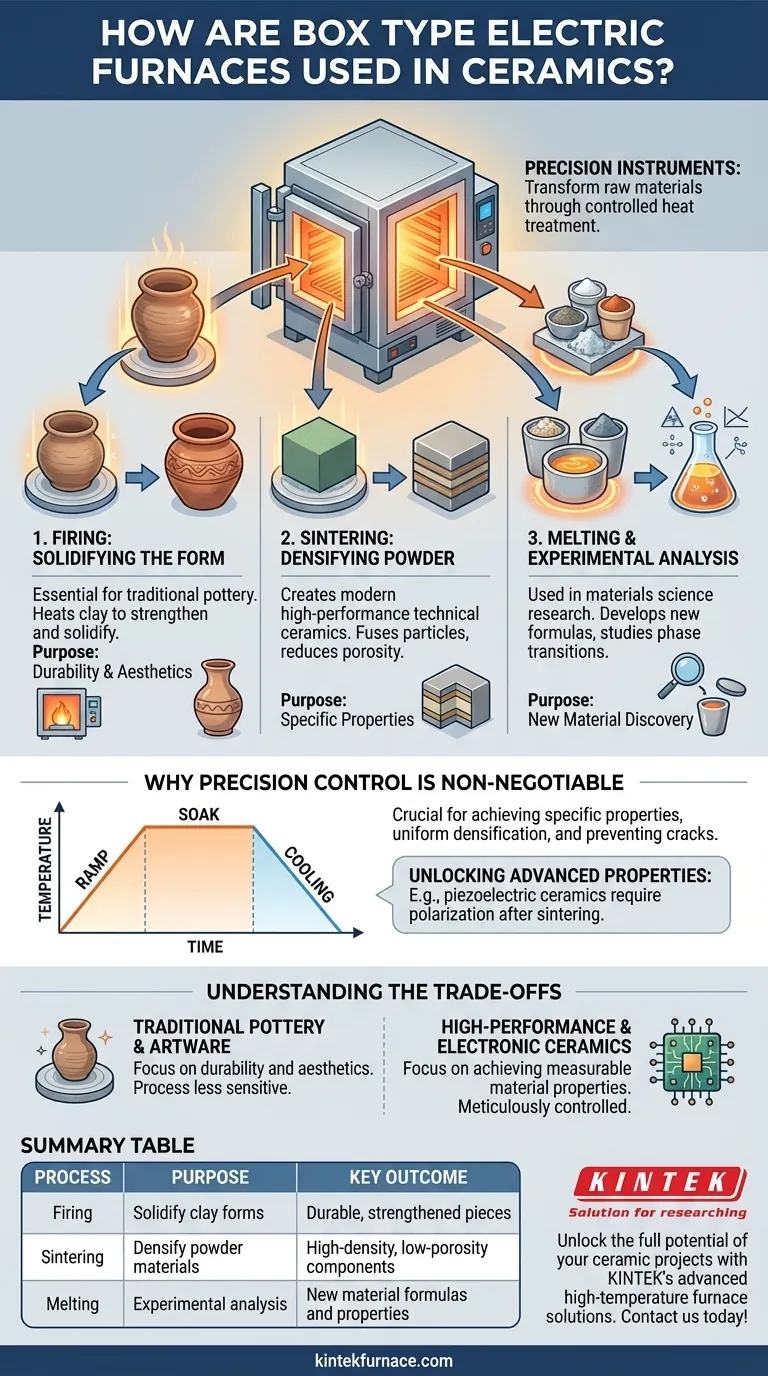

Nella loro essenza, i forni elettrici a scatola sono strumenti di precisione utilizzati nella ceramica per trasformare materiali grezzi o in polvere in componenti solidi, durevoli e funzionali attraverso un trattamento termico altamente controllato. Le loro applicazioni principali sono la cottura, la sinterizzazione e la fusione, processi fondamentali per creare qualsiasi cosa, dalla ceramica tradizionale ai componenti elettronici avanzati.

Un forno a scatola non è semplicemente un forno; è uno strumento critico che consente la manipolazione precisa della struttura interna di un materiale. Il suo valore risiede nella capacità di eseguire cicli di temperatura programmati, essenziali per ottenere densità, resistenze e proprietà elettriche specifiche nel prodotto ceramico finito.

I Processi Fondamentali Permessi dai Forni

Il ruolo di un forno elettrico a scatola nella ceramica può essere suddiviso in tre processi termici principali. Ognuno ha uno scopo distinto nella trasformazione dei materiali.

Cottura (Firing): Solidificare la Forma

La cottura è l'uso più tradizionale e ampiamente compreso di un forno nella ceramica, essenziale nella produzione di oggetti in terracotta.

Il processo prevede il riscaldamento dell'argilla modellata a temperature elevate, che provoca reazioni chimiche e fisiche che solidificano e rafforzano permanentemente il materiale, trasformandolo in un pezzo di ceramica durevole.

Sinterizzazione: Densificare la Polvere in un Solido

La sinterizzazione è un processo critico per la creazione di ceramiche tecniche moderne ad alte prestazioni.

Comporta il riscaldamento di un materiale in polvere compattato a una temperatura inferiore al suo punto di fusione. Questo fa sì che le singole particelle si fondano, rimuovendo i leganti organici e riducendo la porosità per creare un oggetto denso e solido.

Un esempio chiave è nella produzione di condensatori ceramici multistrato (MLCC), dove la sinterizzazione viene utilizzata per densificare la ceramica a strati e i materiali elettrodici.

Fusione e Analisi Sperimentale

Per la scienza dei materiali e la ricerca, i forni a scatola sono utilizzati per fondere composizioni ceramiche.

Ciò consente ai ricercatori di creare nuove formulazioni di vetro o ceramica, studiare le transizioni di fase ed eseguire vari esperimenti di trattamento termico per sviluppare nuovi materiali con proprietà uniche.

Perché il Controllo di Precisione è Non Negoziabile

Semplicemente raggiungere una temperatura elevata non è sufficiente. Il vero valore di un moderno forno elettrico risiede nella sua capacità di gestire con precisione l'intero ciclo di riscaldamento e raffreddamento.

Il Ruolo del Controllo Programmato della Temperatura

Le ceramiche avanzate richiedono profili termici specifici. Ciò include la velocità di aumento della temperatura (rampa), la durata alla temperatura di picco (mantenimento) e la velocità di raffreddamento.

Questo controllo programmato è fondamentale per prevenire crepe, ottenere una densificazione uniforme e sviluppare la struttura cristallina desiderata all'interno del materiale.

Sbloccare Proprietà Avanzate

Alcuni materiali avanzati acquisiscono le loro caratteristiche uniche solo dopo uno specifico trattamento termico.

Ad esempio, le ceramiche piezoelettriche devono essere sottoposte a un trattamento di polarizzazione dopo la sinterizzazione. Ciò comporta il riscaldamento del materiale nel forno all'interno di un forte campo elettrico per allineare i suoi domini interni, che è ciò che conferisce al materiale la capacità di generare una tensione sotto pressione.

Comprendere i Compromessi e il Contesto

Sebbene siano versatili, l'applicazione specifica detta come viene utilizzato il forno. Gli obiettivi per la cottura di un semplice vaso di argilla sono molto diversi da quelli per la sinterizzazione di un complesso componente elettronico.

Per Ceramiche Artistiche e Tradizionali

In questo contesto, gli obiettivi principali della cottura sono durabilità ed estetica. Il ciclo del forno è progettato per maturare il corpo argilloso e fissare correttamente gli smalti. Il processo è spesso meno sensibile a variazioni minime rispetto alle ceramiche tecniche.

Per Ceramiche Elettroniche e ad Alte Prestazioni

Qui, l'obiettivo è ottenere proprietà del materiale specifiche e misurabili. Il processo di sinterizzazione è meticolosamente controllato per gestire il ritiro, garantire la massima densità e produrre le caratteristiche elettriche o meccaniche richieste per un componente funzionale.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il tuo obiettivo determina quale processo del forno è più critico.

- Se il tuo obiettivo principale è la ceramica artistica o tradizionale durevole: La cottura è il tuo processo essenziale per trasformare l'argilla fragile in un oggetto forte e permanente.

- Se il tuo obiettivo principale sono i componenti tecnici avanzati: La sinterizzazione è la chiave per densificare le polveri ceramiche e ingegnerizzare specifiche proprietà ad alte prestazioni.

- Se il tuo obiettivo principale è la scienza dei materiali: Il forno consente la fusione e trattamenti termici sperimentali per scoprire e affinare nuove composizioni ceramiche.

In definitiva, il forno a scatola è lo strumento che sblocca l'immenso potenziale nascosto nei materiali ceramici.

Tabella Riassuntiva:

| Processo | Scopo | Risultato Chiave |

|---|---|---|

| Cottura (Firing) | Solidificare le forme di argilla | Pezzi di ceramica durevoli e rinforzati |

| Sinterizzazione | Densificare i materiali in polvere | Componenti ad alta densità e bassa porosità |

| Fusione | Analisi sperimentale | Nuove formulazioni e proprietà dei materiali |

Sblocca il pieno potenziale dei tuoi progetti ceramici con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Che tu sia nel campo della ceramica artistica, dell'elettronica o della ricerca sui materiali, i nostri forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e i sistemi CVD/PECVD offrono controllo di precisione e profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%