Hai eseguito il ciclo di distillazione per la quinta volta. Il materiale è una lega di alto valore, il vuoto è stabile e il profilo di temperatura sembra perfetto. Eppure, l'analisi ritorna e i livelli di purezza sono tutt'altro che uniformi, lontani dall'obiettivo del 99,99%. Passi giorni a ricalibrare, a modificare le velocità di rampa e a mettere in discussione ogni fase del tuo processo, ma i risultati rimangono ostinatamente incoerenti. Se questo scenario ti sembra frustrantemente familiare, non sei solo.

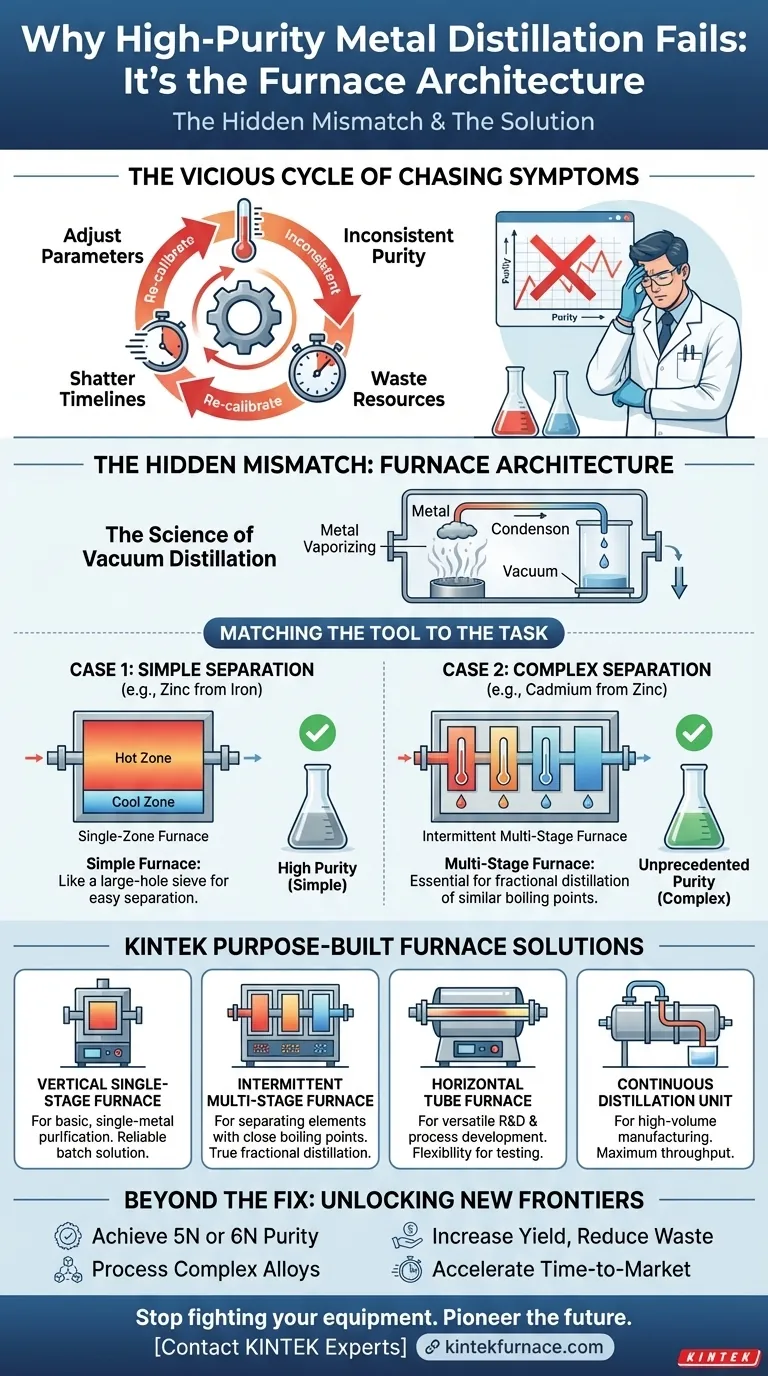

Il circolo vizioso di inseguire i sintomi

Molti laboratori e impianti di produzione rimangono intrappolati in un costoso ciclo quando cercano di purificare i metalli tramite distillazione sotto vuoto. La risposta tipica a risultati scadenti è quella di regolare i parametri operativi:

- "Aumentiamo il tempo di mantenimento alla temperatura di picco."

- "Forse un vuoto più profondo estrarrà più impurità."

- "Proviamo una rampa di raffreddamento più lenta."

Sebbene queste modifiche possano portare a miglioramenti marginali, raramente risolvono il problema sottostante. Ciò comporta significative conseguenze commerciali: le tempistiche dei progetti vengono stravolte, vengono sprecate materie prime costose e la R&S per prodotti di prossima generazione si arresta. Il team perde fiducia e l'obiettivo di produrre materiali con proprietà meccaniche, duttilità o elettriche superiori rimane appena fuori portata. Il problema centrale non viene affrontato perché tutti guardano nel posto sbagliato.

La discrepanza nascosta: perché l'architettura del forno è il vero colpevole

Il punto di svolta arriva quando smettiamo di chiederci: "Sono giuste le mie impostazioni?" e iniziamo a chiederci: "La mia attrezzatura è adatta al lavoro?"

Il motivo fondamentale per cui la maggior parte degli sforzi di distillazione fallisce è una discrepanza tra il compito di purificazione e il design fisico, o architettura, del forno. Puoi avere il controller più avanzato e la pompa per vuoto più potente, ma se il forno non è costruito per la tua specifica sfida di separazione, combatterai sempre una battaglia persa.

La scienza è semplice. La distillazione sotto vuoto funziona riscaldando i metalli fino a quando non vaporizzano e quindi condensando quel vapore altrove, lasciando indietro le impurità. Tuttavia, diversi compiti di purificazione richiedono configurazioni fisiche fondamentalmente diverse.

Caso 1: Separazione semplice vs. complessa

Immagina di separare un metallo primario da un'impurità con un punto di ebollizione molto diverso (ad esempio, separare lo zinco dal ferro). Un forno semplice con una singola zona calda e una singola zona di condensazione fredda è perfettamente adeguato. È come usare un setaccio a maglie larghe per separare rocce e sabbia.

Ma cosa succede se devi separare due metalli con punti di ebollizione molto simili (ad esempio, cadmio dallo zinco)? Questa è chiamata distillazione frazionata. Modificare la temperatura in un forno a zona singola non funzionerà mai. È come cercare di separare sabbia fine e zucchero con lo stesso setaccio: impossibile. Per questo, hai bisogno di un forno con molteplici zone di condensazione distinte, ognuna mantenuta a una temperatura precisa e diversa. Questa architettura a più stadi consente ai diversi vapori metallici di condensare selettivamente, ottenendo una separazione pulita.

Caso 2: Scala di laboratorio vs. Scala di produzione

Allo stesso modo, un forno progettato per lavori batch ad alta precisione nella R&S è architettonicamente diverso da uno costruito per la produzione industriale ad alto volume. Un forno batch, anche uno grande, non può fornire l'efficienza di un'unità di distillazione continua specificamente progettata con sistemi di alimentazione e scarico che funzionano senza interrompere il vuoto.

Le "correzioni" comuni falliscono perché cercano di cambiare il software (i parametri di processo) quando il problema è nell'hardware (il design del forno).

Abbinare lo strumento al compito: il principio dei forni costruiti appositamente

Per ottenere risultati coerenti e di alta purezza, devi andare oltre il pensare a un forno come a una semplice scatola calda. Devi vederlo come uno strumento costruito appositamente, dove l'architettura abilita direttamente il risultato metallurgico desiderato.

È proprio qui che una profonda comprensione dell'ingegneria dei forni diventa fondamentale. La soluzione non è acquistare un forno con la più alta classificazione di temperatura; è acquisire un forno architettonicamente progettato per il tuo obiettivo specifico:

- Per la purificazione di base di metalli singoli: Un forno verticale a stadio singolo fornisce una soluzione batch affidabile ed economica.

- Per la separazione di più elementi con punti di ebollizione vicini: Un forno intermittente a più stadi con le sue distinte zone di temperatura è l'unico modo per eseguire efficacemente una vera distillazione frazionata.

- Per R&S versatile e sviluppo di processi: Un forno a tubo orizzontale offre la flessibilità di testare diverse condizioni e atmosfere su scala ridotta.

- Per la produzione ad alto volume: Un'unità di distillazione continua è ingegnerizzata per la massima produttività e il funzionamento ininterrotto.

È qui che l'esperienza di KINTEK trasforma le sfide in soluzioni. Non vendiamo solo prodotti da catalogo; sfruttiamo le nostre approfondite capacità di R&S e di produzione interna per fornire soluzioni di forni perfettamente abbinate al tuo processo. La nostra profonda capacità di personalizzazione significa che possiamo progettare e costruire esattamente il sistema multistadio, continuo o ad atmosfera specializzata che la tua sfida di purificazione unica richiede. Forniamo lo strumento giusto per il lavoro, progettato da zero in base ai principi del tuo processo.

Oltre la correzione: sbloccare nuove frontiere dei materiali

Quando il tuo forno non è più un ostacolo ma un facilitatore, tutto cambia. La lotta per raggiungere la purezza di base si trasforma nell'esplorazione di ciò che è possibile.

Con un'architettura costruita appositamente per le tue esigenze, puoi:

- Raggiungere livelli di purezza senza precedenti (ad esempio, 5N o 6N), sbloccando nuove proprietà dei materiali per applicazioni all'avanguardia nei semiconduttori, nell'aerospaziale e nei dispositivi medici.

- Lavorare con sicurezza leghe complesse che in precedenza erano troppo difficili da separare, aprendo nuove strade per la ricerca e lo sviluppo di prodotti.

- Aumentare drasticamente la resa e ridurre gli sprechi, migliorando la redditività economica dell'intera operazione.

- Accelerare il tuo time-to-market passando da una R&S di successo alla produzione scalabile con un percorso tecnologico chiaro e affidabile.

Smetti di lasciare che una fondamentale discrepanza tra attrezzature detti i limiti del tuo successo. Allineando l'architettura del tuo forno con i tuoi obiettivi scientifici, passi dal combattere la tua attrezzatura al pioniere del futuro dei materiali avanzati.

Le tue sfide di purificazione dei materiali sono uniche e la tua soluzione di forno dovrebbe esserlo. Se sei pronto a superare le modifiche incrementali e risolvere i tuoi problemi di distillazione alla radice, il nostro team di esperti è qui per aiutarti a progettare la soluzione termica precisa di cui il tuo progetto ha bisogno. Contatta i nostri esperti per discutere come un forno costruito appositamente possa sbloccare la fase successiva della tua innovazione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Articoli correlati

- L'Universo Controllato: Perché i Forni a Tubo Privilegiano la Precisione sulla Scala

- Padroneggiare il Micro-Ambiente: L'Arte e la Scienza del Forno a Tubo da Laboratorio

- Perché il tuo forno tubolare sta fallendo i tuoi esperimenti (e non è la temperatura)

- Il tuo forno non è solo un riscaldatore: perché attrezzature "abbastanza buone" sabotano la tua ricerca sui materiali avanzati

- Dominare il Vuoto: Come i Forni Tubolari Forgiano gli Atomi dell'Innovazione