Il Collo di Bottiglia sulla Linea di Produzione

Immagina una fabbrica che produce migliaia di parti metalliche complesse ogni giorno. Il processo è impeccabile, i materiali sono perfetti, ma persiste un singolo, evidente collo di bottiglia: il forno.

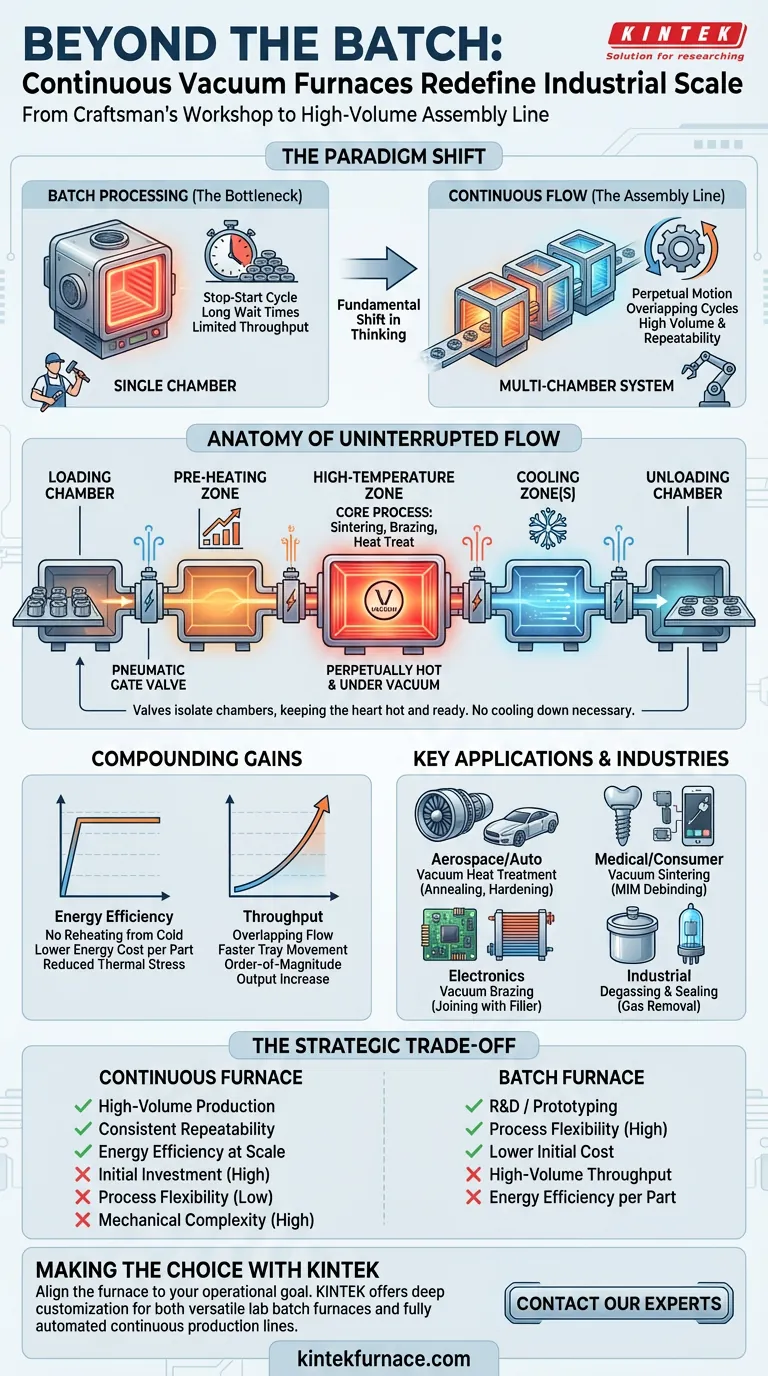

Ogni ciclo—caricamento, pompaggio a vuoto, riscaldamento, mantenimento, raffreddamento e scarico—avviene in un'unica camera. Mentre quella camera è occupata per ore, il resto della linea di produzione attende. Questo non è un fallimento del forno; è un fallimento del paradigma. È il limite intrinseco dell'elaborazione batch quando l'ambizione incontra la scala.

Questa è una trappola psicologica comune nella produzione: ottimizziamo i passaggi che conosciamo, piuttosto che reinventare l'intero flusso. Il passaggio a un forno continuo multi-camera non è solo un aggiornamento dell'attrezzatura; è un cambiamento fondamentale di pensiero.

Il Cambiamento del Modello Mentale: Da Batch a Continuo

Un forno batch a camera singola è come un laboratorio per un artigiano. È versatile, preciso e perfetto per lavori unici o a basso volume.

Un forno continuo multi-camera è una linea di assemblaggio. È l'ammissione che non stai più realizzando pezzi unici. Stai producendo su larga scala e il principio guida deve cambiare dalla flessibilità al flusso. Questa decisione è una scommessa strategica sul volume e sulla ripetibilità.

Richiede la convinzione di scambiare l'agilità "tuttofare" di una singola camera per la produttività incessante e ottimizzata di un sistema specializzato.

Anatomia di un Flusso Ininterrotto

Quindi, come un forno continuo interrompe il ciclo? Suddividendo il processo in una sequenza di moduli dedicati e interconnessi.

La Linea di Assemblaggio per il Calore

Un sistema tipico segmenta il viaggio termico:

- Camera di Caricamento: Le parti entrano nel sistema senza disturbare il processo principale.

- Zona di Preriscaldamento: Le parti vengono gradualmente portate alla temperatura, migliorando l'efficienza.

- Zona ad Alta Temperatura: Avviene il processo principale—sinterizzazione, brasatura o trattamento termico.

- Zona/e di Raffreddamento: Le parti vengono raffreddate in modo controllato.

- Camera di Scarico: Le parti finite escono, ancora una volta senza rompere il vuoto nel nucleo.

L'Eleganza dell'Isolamento

La vera magia ingegneristica risiede nelle valvole a saracinesca pneumatiche che separano ogni camera. Queste valvole consentono a un vassoio di parti di spostarsi da una fase all'altra, garantendo al contempo che la zona centrale ad alta temperatura rimanga perennemente calda e sotto vuoto spinto.

Il cuore del forno non deve mai raffreddarsi. Esiste in uno stato di costante prontezza.

I Guadagni Composti del Moto Perpetuo

Questo design non rende solo il processo più veloce; lo rende fondamentalmente più efficiente.

Sfuggire alla Trappola del Ciclo Termico

Un forno batch spreca un'enorme quantità di energia per riscaldare la sua camera da uno stato raffreddato per ogni nuovo carico. È come fermare e avviare un motore massiccio per ogni singola consegna. Un forno continuo mantiene il motore acceso e caldo, abbassando drasticamente il costo energetico per pezzo e riducendo lo stress termico sui componenti critici come elementi riscaldanti e isolamento.

Ridefinire la Produttività

La produttività non è più dettata dal ciclo termico singolo più lungo. È dettata dalla velocità con cui è possibile spostare i vassoi attraverso il sistema. Mentre un batch viene riscaldato, un altro si raffredda e un terzo viene caricato. Il processo diventa un flusso costante e sovrapposto di materiale, aumentando spesso l'output di un ordine di grandezza.

Dove il Flusso Continuo Diventa Essenziale

Questo approccio è la spina dorsale di diverse industrie ad alto volume che dipendono dall'ambiente incontaminato che fornisce il vuoto.

| Applicazione | Processi Chiave | Industrie Primarie |

|---|---|---|

| Trattamento Termico Sottovuoto | Ricottura, Tempra, Rinvenimento | Aerospaziale, Automobilistico |

| Sinterizzazione Sottovuoto | Debavatura, Sinterizzazione | Stampaggio a Iniezione di Metalli (MIM) |

| Brasatura Sottovuoto | Giunzione con Metallo d'Apporto | Elettronica, Scambiatori di Calore |

| Degasaggio e Sigillatura | Rimozione Gas, Sigillatura | Contenitori Sottovuoto, Elettronica |

Dalla tempra di elementi di fissaggio aerospaziali alla sinterizzazione delle piccole e intricate parti del tuo smartphone, i forni continui rendono possibile la moderna produzione di massa.

Il Compromesso Deliberato: Quando Non Andare in Continuo

L'obiettività impone di riconoscere che questa non è una soluzione universale. La potenza di un sistema continuo comporta chiari compromessi.

- Investimento Iniziale Più Elevato: Si tratta di sistemi complessi e rappresentano un significativo impegno di capitale giustificato solo da volumi di produzione elevati e costanti.

- Minore Flessibilità di Processo: Il sistema è progettato per un profilo termico e una dimensione delle parti specifici. Manca l'adattabilità quotidiana di un forno batch utilizzato per la ricerca e sviluppo o per lavori molto vari in officina.

- Maggiore Complessità Meccanica: Più parti in movimento—rulli, cinghie e valvole multiple—significano un programma di manutenzione preventiva più impegnativo.

Fare la Scelta Strategica per il Tuo Obiettivo

Il forno giusto è quello che si allinea alla tua realtà operativa e alle tue ambizioni future.

- Per la produzione ripetibile ad alto volume, un forno continuo è il punto di arrivo logico e definitivo.

- Per ricerca e sviluppo, prototipazione o lotti piccoli e vari, un forno a camera singola flessibile rimane lo strumento superiore.

Scegliere tra i due è un momento decisivo per qualsiasi operazione di produzione. Richiede un partner che comprenda non solo l'hardware, ma anche le implicazioni strategiche di quella scelta. L'esperienza di KINTEK nella ricerca e sviluppo e nella produzione consente una profonda personalizzazione, garantendo che, sia che tu abbia bisogno di un versatile forno da laboratorio o di una linea di produzione continua completamente automatizzata, la soluzione sia precisamente adattata al tuo obiettivo.

Per esplorare come un forno progettato su misura possa risolvere i tuoi colli di bottiglia produttivi, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Articoli correlati

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- Il Numero Più Importante in un Forno Sottovuoto Non È la Sua Temperatura