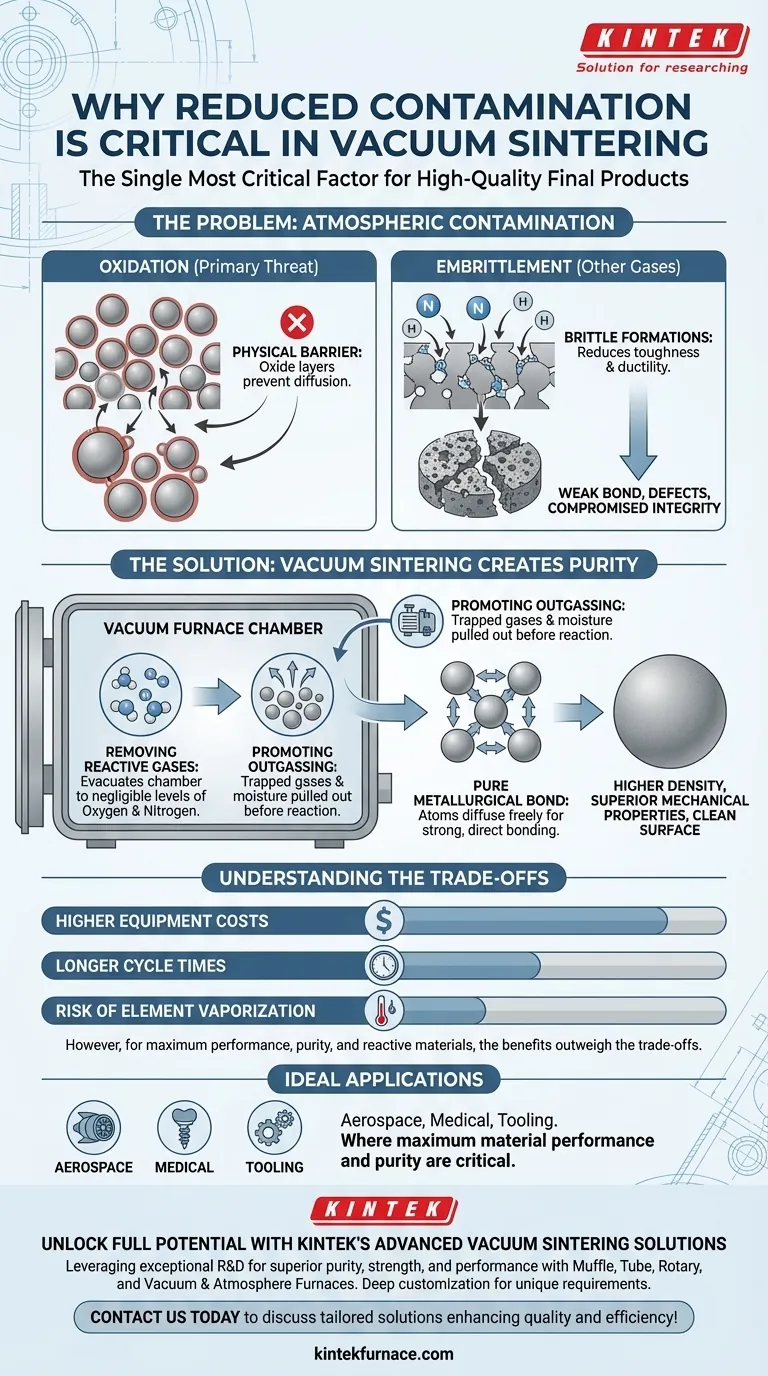

Nella sinterizzazione sottovuoto, la riduzione della contaminazione è il fattore più critico per ottenere un prodotto finale di alta qualità. Rimuovendo i gas reattivi dall'ambiente del forno, si prevengono reazioni chimiche indesiderate che introducono difetti, indeboliscono il materiale e, in ultima analisi, compromettono l'integrità strutturale del pezzo sinterizzato.

Lo scopo principale dell'uso del vuoto è creare un ambiente inerte. Ciò garantisce che gli unici legami formati durante il riscaldamento siano tra le particelle metalliche stesse, consentendo al pezzo di raggiungere la sua massima densità teorica, resistenza e purezza.

Il problema con l'atmosfera

La sinterizzazione si basa sul riscaldamento di polveri metalliche appena al di sotto del loro punto di fusione, facendo sì che le particelle si fondano insieme. La presenza di qualsiasi gas atmosferico, anche in tracce, può interrompere questo delicato processo.

Ossidazione: La minaccia principale

La maggior parte dei metalli, specialmente se riscaldati, ha una forte affinità per l'ossigeno. Anche una piccola quantità di ossigeno nel forno formerà un sottile e duro strato di ossido sulla superficie di ogni particella di polvere.

Questi strati di ossido agiscono come una barriera fisica. Impediscono la diffusione e la formazione di legami metallo-metallo che sono essenziali per la densificazione, lasciando vuoti microscopici e punti deboli nella struttura finale.

Fragilizzazione da altri gas

L'ossigeno non è l'unica preoccupazione. Gas come l'azoto e l'idrogeno possono anche essere assorbiti dal metallo ad alte temperature.

Questo assorbimento può portare alla formazione di nitruri o idruri all'interno della struttura cristallina del metallo. Queste formazioni rendono il materiale finale fragile, riducendo gravemente la sua tenacità e duttilità.

Come la sinterizzazione sottovuoto crea purezza

Un forno sottovuoto risolve direttamente il problema della contaminazione atmosferica rimuovendo fisicamente l'aria e altri vapori prima dell'inizio del ciclo di riscaldamento.

Rimozione dei gas reattivi

La funzione primaria della pompa del vuoto è evacuare la camera del forno, abbassando la pressione a un punto in cui la concentrazione di gas reattivi come ossigeno e azoto è trascurabile. Questo priva di "carburante" le potenziali reazioni chimiche.

Promozione del degassamento

Un vantaggio chiave dell'ambiente sottovuoto è la sua capacità di promuovere il degassamento. Man mano che la pressione diminuisce, qualsiasi gas o umidità intrappolata all'interno della massa di polvere o adsorbita sulle superfici delle particelle viene estratta dal materiale prima che abbia la possibilità di reagire durante il riscaldamento.

Il risultato: Un legame metallurgico puro

Senza elementi interferenti, gli atomi sulla superficie di ogni particella di polvere sono liberi di diffondersi e formare legami metallurgici forti e diretti con le particelle vicine. Ciò si traduce in un pezzo finale con maggiore densità, proprietà meccaniche superiori come resistenza e resistenza all'usura, e una finitura superficiale pulita e brillante.

Comprendere i compromessi

Sebbene la sinterizzazione sottovuoto fornisca una qualità superiore, è essenziale riconoscere i compromessi associati rispetto ai metodi di sinterizzazione atmosferica.

Costi delle attrezzature più elevati

I forni sottovuoto sono più complessi e costosi da costruire e mantenere rispetto ai loro omologhi atmosferici. La necessità di camere robuste, pompe ad alte prestazioni e controlli sofisticati aumenta l'investimento iniziale.

Tempi di ciclo più lunghi

Il raggiungimento di un vuoto profondo richiede tempo per svuotare la camera. L'intero processo, inclusi i cicli controllati di riscaldamento e raffreddamento all'interno del vuoto, può spesso essere più lento della sinterizzazione in un forno a nastro continuo.

Rischio di vaporizzazione degli elementi

Sotto vuoto e temperatura molto elevati, alcuni elementi di lega con un'alta tensione di vapore (come manganese, cromo o zinco) possono "evaporare" o vaporizzarsi dalla superficie dei pezzi. Questo fenomeno, noto come sublimazione, può alterare la chimica finale e le proprietà del materiale se non controllato correttamente.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione sottovuoto dipende interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la massima prestazione del materiale: Per applicazioni esigenti nel settore aerospaziale, medico o degli utensili che richiedono la massima resistenza e affidabilità possibile, la purezza ottenuta dalla sinterizzazione sottovuoto è essenziale.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi: Per metalli come titanio, metalli refrattari (tungsteno, molibdeno) o alcuni acciai inossidabili che si ossidano facilmente, un ambiente sottovuoto non è solo vantaggioso, ma è un requisito.

- Se il tuo obiettivo principale è una produzione sensibile ai costi: Per componenti meno critici dove una certa porosità è accettabile e le proprietà meccaniche non sono fondamentali, un processo di sinterizzazione atmosferica più economico può essere sufficiente.

In ultima analisi, il controllo dell'atmosfera del forno riguarda il controllo delle proprietà finali e delle prestazioni del materiale.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Problema con l'atmosfera | L'ossidazione e la fragilizzazione da gas come ossigeno e azoto possono causare difetti e indebolire i materiali. |

| Vantaggi della sinterizzazione sottovuoto | Rimuove i gas reattivi, promuove il degassamento e consente legami metallurgici puri per una maggiore densità e resistenza. |

| Compromessi | Costi delle attrezzature più elevati, tempi di ciclo più lunghi e rischio di vaporizzazione degli elementi devono essere considerati. |

| Applicazioni ideali | Industrie aerospaziale, medica e degli utensili dove le massime prestazioni del materiale e la purezza sono critiche. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di sinterizzazione sottovuoto di KINTEK

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è progettata per offrire purezza, resistenza e prestazioni superiori per le tue esigenze di sinterizzazione. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente i tuoi requisiti sperimentali unici, garantendo risultati ottimali in applicazioni esigenti come l'industria aerospaziale e medica.

Contattaci oggi per discutere come i nostri forni di sinterizzazione sottovuoto su misura possono migliorare la qualità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo