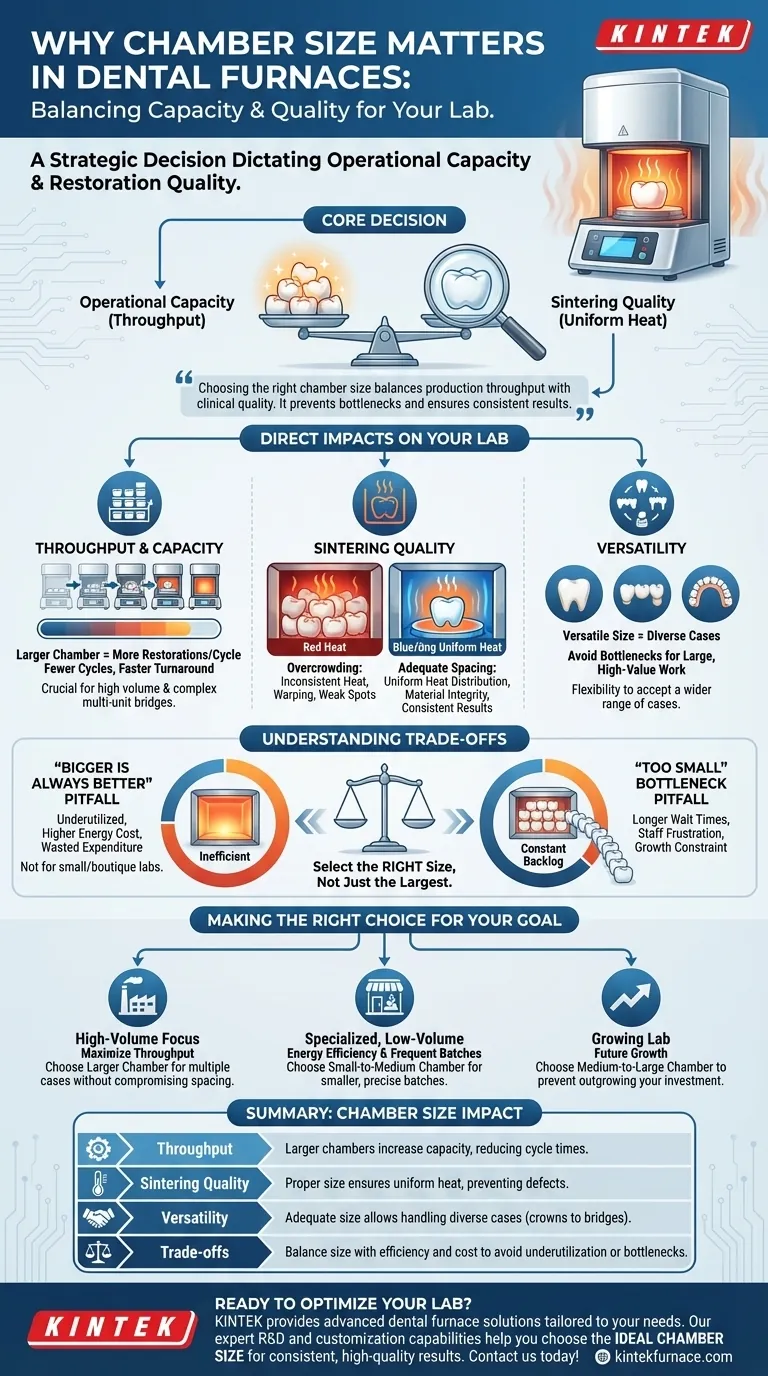

In sostanza, la dimensione della camera di un forno dentale è una decisione critica perché detta direttamente la tua capacità operativa e la qualità finale delle tue protesi. Una camera dimensionata correttamente per il tuo carico di lavoro ti consente di processare un numero ottimale di unità in modo efficiente, garantendo al contempo uno spazio adeguato per una distribuzione uniforme del calore, un fattore chiave per una sinterizzazione di successo e l'integrità del materiale.

Scegliere la dimensione giusta della camera non significa solo farci entrare le protesi; è una decisione strategica che bilancia la produttività con la qualità clinica. La dimensione corretta ottimizza il tuo flusso di lavoro, previene i colli di bottiglia nella produzione e assicura risultati coerenti e prevedibili per ogni caso.

In che modo la dimensione della camera influisce direttamente sul tuo laboratorio

Le dimensioni fisiche della camera del forno hanno un effetto a cascata sulle operazioni quotidiane, dall'efficienza del personale alla qualità strutturale della protesi dentale finale.

Produttività e Capacità di Produzione

Una camera più grande consente di cuocere più protesi in un singolo ciclo. Per un laboratorio ad alto volume, ciò significa che sono necessari meno cicli al giorno, migliorando significativamente i tempi di consegna e l'efficienza produttiva complessiva.

Questo è particolarmente cruciale quando si elaborano più casi individuali contemporaneamente o si gestiscono protesi più grandi e complesse come i ponti plurienitari.

Garantire una Qualità di Sinterizzazione Coerente

Una sinterizzazione corretta richiede un calore uniforme. Sovraccaricare una camera piccola impedisce al calore di circolare uniformemente attorno a ciascuna protesi, portando a risultati incoerenti.

Uno spazio insufficiente può causare deformazioni, punti deboli o una sinterizzazione incompleta, compromettendo la vestibilità, la resistenza e l'estetica del prodotto finale. Una camera dimensionata correttamente ti assicura di poter mantenere la spaziatura raccomandata dal produttore per ogni unità.

Versatilità per Casi Diversi

Le tue offerte di servizi potrebbero essere limitate da una camera piccola. Sebbene possa gestire in modo efficiente le corone singole, può diventare un collo di bottiglia quando un caso richiede un ponte grande per l'arcata completa. Una dimensione di camera versatile ti offre la flessibilità di accettare una gamma più ampia di casi senza dover esternalizzare o rifiutare lavori più complessi e di alto valore.

Comprendere i Compromessi

La dimensione ideale della camera non è universale. Selezionare l'opzione più grande disponibile è un errore comune ma potenzialmente costoso. Una chiara comprensione dei compromessi è essenziale.

L'insidia del "Più grande è sempre meglio"

Una grande camera di forno costantemente sottoutilizzata è inefficiente. Consuma più energia per riscaldare lo spazio vuoto e ha un costo iniziale più elevato.

Per uno studio più piccolo o un laboratorio boutique che si concentra su pochi casi di alto valore alla volta, una camera enorme può portare a spese operative sprecate senza fornire alcun beneficio reale.

Il Collo di Bottiglia del "Troppo Piccolo"

Al contrario, scegliere una camera troppo piccola per il tuo volume crea un arretrato di produzione costante. Ciò porta a tempi di attesa più lunghi per i pazienti, frustrazione del personale e incapacità di scalare le operazioni. Un forno piccolo può diventare il singolo vincolo più grande per il potenziale di crescita del tuo laboratorio.

Dimensione della Camera rispetto ad Altre Caratteristiche Critiche

La dimensione della camera è una caratteristica fondamentale, ma lavora in concerto con altre. Una camera grande è di poca utilità se il forno ha uno scarso controllo della temperatura o elementi riscaldanti inaffidabili.

Valuta sempre la capacità nel contesto delle capacità tecniche complessive del forno, incluse le velocità di rampa, la programmabilità e la compatibilità dei materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la dimensione corretta della camera, devi prima definire il tuo obiettivo operativo principale. La tua decisione dovrebbe essere un investimento strategico allineato con il tuo modello di business.

- Se il tuo obiettivo principale è la produzione ad alto volume: Opta per una camera più grande che possa massimizzare la produttività e ospitare più casi per ciclo senza compromettere la spaziatura.

- Se il tuo obiettivo principale è il lavoro specializzato a basso volume: Una camera piccola o media fornirà probabilmente una maggiore efficienza energetica e potrebbe essere più adatta per lotti più piccoli e frequenti.

- Se sei un laboratorio o uno studio in crescita: Considera una camera medio-grande che offra spazio per la crescita futura, evitando che tu superi il tuo investimento in un anno o due.

In definitiva, allineare la capacità del forno con il tuo flusso di lavoro specifico lo trasforma da un semplice pezzo di attrezzatura in un bene strategico per la tua attività.

Tabella Riassuntiva:

| Aspetto | Impatto della Dimensione della Camera |

|---|---|

| Produttività | Camere più grandi aumentano la capacità produttiva, riducendo i tempi di ciclo per i laboratori ad alto volume. |

| Qualità della Sinterizzazione | La dimensione corretta assicura una distribuzione uniforme del calore, prevenendo deformazioni e punti deboli nelle protesi. |

| Versatilità | Dimensioni adeguate consentono di gestire casi diversi, dalle corone singole ai ponti plurienitari. |

| Compromessi | Bilanciare la dimensione con l'efficienza energetica e il costo per evitare sottoutilizzo o colli di bottiglia. |

Pronto a migliorare le prestazioni del tuo laboratorio dentale con il forno perfetto? In KINTEK, sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura all'avanguardia, su misura per i laboratori odontotecnici. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Sia che tu abbia bisogno di un forno per un output ad alto volume o per un lavoro specializzato a basso volume, ti aiuteremo a scegliere la dimensione ideale della camera per ottimizzare il flusso di lavoro e garantire risultati coerenti e di alta qualità. Contattaci oggi per discutere delle tue esigenze e scoprire come KINTEK può essere il tuo partner di fiducia nelle soluzioni per forni dentali!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione