Il limite principale dei tubi di porcellana di allumina ultrapura è la loro scarsa resistenza agli shock termici. Ciò significa che sono altamente suscettibili a fessurazioni o rotture quando sottoposti a rapidi ed estremi cambiamenti di temperatura, il che può portare a guasti critici come perdite nelle guarnizioni e negli isolanti.

Sebbene apprezzata per la sua eccezionale durezza, stabilità ad alta temperatura e resistenza alla corrosione, la struttura cristallina rigida dell'allumina la rende intrinsecamente fragile. La chiave per utilizzare con successo l'allumina è sfruttare i suoi punti di forza gestendo attentamente la sua vulnerabilità critica agli shock termici.

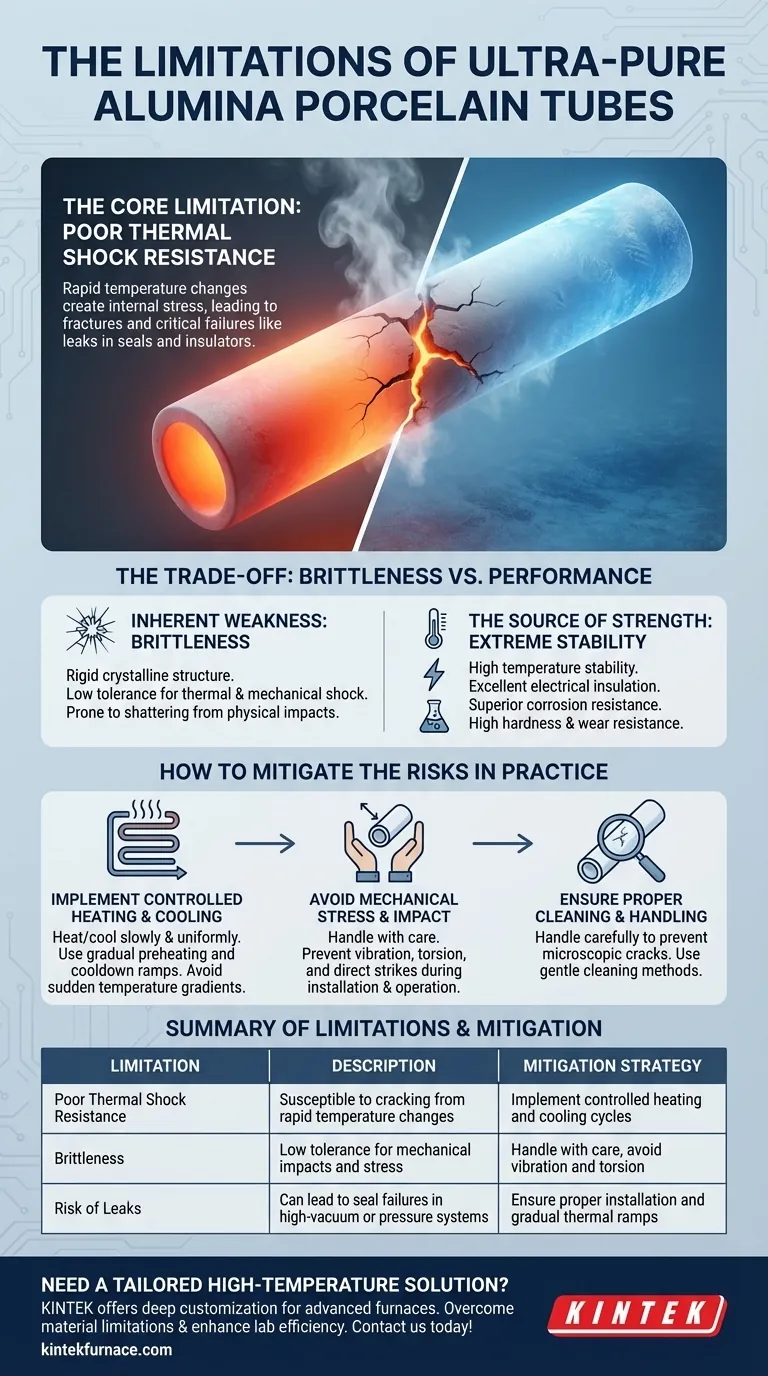

Il Limite Fondamentale: Scarsa Resistenza agli Shock Termici

Il fattore più significativo che devi considerare quando lavori con le ceramiche di allumina è il loro comportamento sotto stress termico. Questa singola proprietà spesso determina la sua idoneità per un'applicazione.

Cos'è lo Shock Termico?

Lo shock termico si verifica quando un rapido cambiamento di temperatura crea un ripido gradiente di temperatura all'interno del materiale. Una parte del tubo si espande o si contrae molto più velocemente di un'altra, generando stress interni che possono superare la resistenza del materiale, facendolo fessurare.

Perché l'Allumina è Suscettibile

L'allumina ultrapura raggiunge la sua elevata resistenza e stabilità attraverso una struttura cristallina densa e rigida formata durante la sinterizzazione ad alta temperatura. Questa stessa rigidità è la sua debolezza. A differenza dei metalli che possono flettersi o deformarsi sotto stress, l'allumina è fragile e non si cede. Quando lo stress dovuto a un gradiente termico si accumula, il materiale si frattura invece di flettersi.

Conseguenze Pratiche del Fallimento

Le conseguenze di un guasto per shock termico non sono minori. Come notano i riferimenti, ciò può causare perdite negli isolanti e nelle parti di tenuta in porcellana. In un sistema ad alto vuoto o alta pressione, un tubo fessurato porta a un guasto immediato e completo dell'ambiente che si sta cercando di mantenere.

Comprendere i Compromessi: Fragilità vs. Prestazioni

La decisione di utilizzare l'allumina è un classico compromesso ingegneristico. Si scambia la resilienza agli shock termici e meccanici con prestazioni di alto livello in altre aree.

La Fonte della Forza: Stabilità Estrema

I tubi di allumina offrono una combinazione di proprietà che li rendono indispensabili per le applicazioni più impegnative. Essi mostrano:

- Stabilità ad Alta Temperatura: Mantengono la loro integrità strutturale a temperature molto elevate.

- Eccellente Isolamento Elettrico: Sono uno dei migliori isolanti elettrici, anche ad alte temperature.

- Resistenza alla Corrosione Superiore: Sono altamente resistenti all'attacco chimico da parte di acidi e altri agenti corrosivi.

- Elevata Durezza e Resistenza all'Usura: L'allumina è un materiale estremamente duro, il che la rende resistente all'abrasione e all'usura.

La Debolezza Intrinseca: Fragilità

Questi punti di forza sono un risultato diretto della natura ceramica rigida dell'allumina. Questa rigidità significa che ha una tolleranza molto bassa sia allo shock termico (come discusso) sia allo shock meccanico (impatti fisici). Far cadere un tubo di allumina o colpirlo con un oggetto duro probabilmente lo farà frantumare.

Una Nota sui Dati Contraddittori

Alcune fonti possono descrivere l'allumina come avente una "buona" resistenza agli shock termici. Questo è altamente relativo. Rispetto ai materiali che non possono sopportare affatto alte temperature, è superiore. Tuttavia, nel mondo delle ceramiche avanzate, la sua suscettibilità agli shock termici è un vincolo di progettazione ben noto e critico che deve essere gestito attivamente.

Come Mitigare i Rischi in Pratica

Puoi utilizzare con successo l'allumina in ambienti termicamente dinamici, ma solo implementando rigorose procedure operative.

Implementare Riscaldamento e Raffreddamento Controllati

Questa è la strategia di mitigazione più critica. Il tubo deve essere riscaldato e raffreddato il più lentamente e uniformemente possibile. Evita di introdurre un tubo caldo in un ambiente freddo o viceversa. Per i contatti elettrici o i forni, ciò significa implementare una rampa graduale di preriscaldamento e raffreddamento per prevenire l'impatto distruttivo di cambiamenti di temperatura improvvisi.

Evitare Stress Meccanico e Impatto

Maneggiare i componenti in allumina con cura. La loro durezza non è tenacità. Assicurarsi che le parti non siano soggette a vibrazioni, torsioni o impatti diretti durante l'installazione o il funzionamento.

Garantire una Corretta Pulizia e Manipolazione

Quando è necessaria la pulizia, metodi come la pulizia a ultrasuoni possono essere efficaci, ma le parti devono essere maneggiate con cura. Eventuali crepe microscopiche preesistenti dovute alla manipolazione possono diventare il punto di origine per un guasto catastrofico sotto stress termico.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se l'allumina ultrapura è la scelta giusta per il tuo progetto.

- Se la tua attenzione principale è un ambiente stabile, ad alta temperatura e corrosivo: L'allumina è una scelta eccellente, a condizione che tu possa garantire cicli di riscaldamento e raffreddamento lenti e controllati.

- Se la tua applicazione comporta rapidi cicli termici o shock termici frequenti: Dovresti considerare seriamente materiali alternativi (come il nitruro di silicio o alcune leghe metalliche) o essere pronto a investire in sistemi sofisticati di gestione termica.

- Se il tuo obiettivo è un elevato isolamento elettrico in un ambiente chimico o termico difficile: L'allumina è un materiale di prim'ordine, ma devi progettare l'intero sistema per proteggere il componente sia dagli shock meccanici che termici.

Comprendendo questo compromesso fondamentale, puoi sfruttare le eccezionali proprietà dell'allumina evitando il suo punto critico di guasto.

Tabella Riassuntiva:

| Limitazione | Descrizione | Strategia di Mitigazione |

|---|---|---|

| Scarsa Resistenza agli Shock Termici | Suscettibile a fessurazioni dovute a rapidi cambiamenti di temperatura | Implementare cicli di riscaldamento e raffreddamento controllati |

| Fragilità | Bassa tolleranza agli impatti e agli stress meccanici | Maneggiare con cura, evitare vibrazioni e torsioni |

| Rischio di Perdite | Può portare a guasti delle guarnizioni in sistemi ad alto vuoto o pressione | Garantire una corretta installazione e rampe termiche graduali |

Hai bisogno di una soluzione per forno ad alta temperatura su misura per le sfide uniche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni avanzati come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, possiamo progettare soluzioni che soddisfino precisamente le tue esigenze sperimentali, aiutandoti a superare i limiti dei materiali come la fragilità e lo shock termico. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori