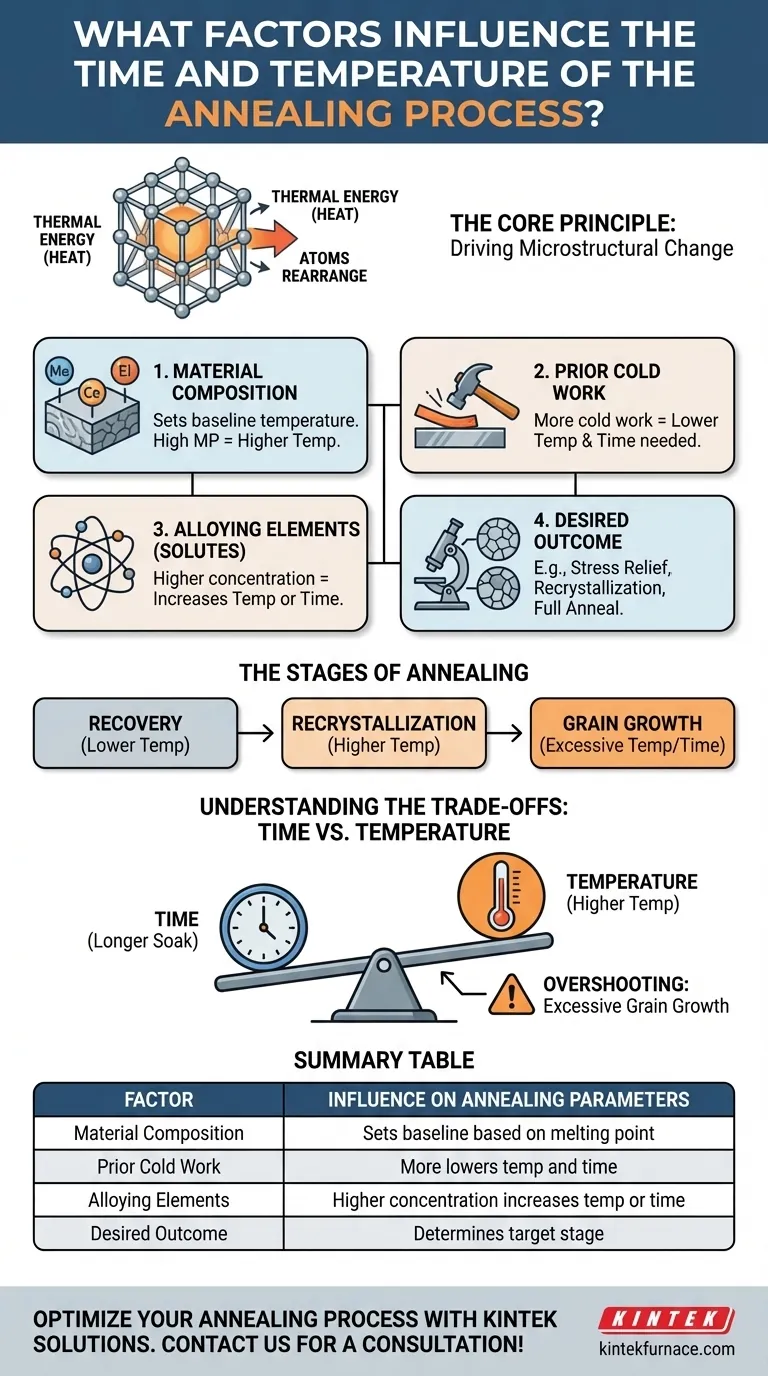

Il tempo e la temperatura per qualsiasi processo di ricottura sono una funzione di quattro variabili chiave. Queste sono la composizione del materiale, la quantità di lavorazione a freddo subita, la concentrazione di elementi di lega (soluti) e il risultato microstrutturale specifico che si intende ottenere con il trattamento termico.

La ricottura non è una ricetta fissa; è un processo controllato che fornisce energia termica sufficiente per una specifica durata per innescare un cambiamento desiderato nella microstruttura di un materiale. I parametri "corretti" sono il minimo richiesto per raggiungere il tuo obiettivo senza causare effetti collaterali indesiderati come un'eccessiva crescita del grano.

Il Principio Fondamentale: Innescare il Cambiamento Microstrutturale

La ricottura è un processo di trattamento termico utilizzato per alterare le proprietà fisiche e talvolta chimiche di un materiale. L'obiettivo è renderlo più duttile e meno duro, facilitando la lavorazione.

L'Energia Termica come Catalizzatore

Al suo interno, la ricottura funziona fornendo energia termica (calore). Questa energia consente agli atomi all'interno del reticolo cristallino del materiale di muoversi e riorganizzarsi in uno stato più stabile e a energia più bassa.

La temperatura determina la velocità con cui gli atomi possono muoversi, mentre il tempo determina quanto tempo hanno per completare il loro viaggio.

Le Fasi della Ricottura

All'aumentare della temperatura e del tempo, un materiale lavorato a freddo passa tipicamente attraverso tre fasi:

- Recupero: A temperature più basse, le sollecitazioni interne vengono alleviate, ma la struttura del grano rimane in gran parte invariata.

- Ricristallizzazione: Nuovi grani senza deformazione iniziano a formarsi e crescere, sostituendo i grani deformati creati dalla lavorazione a freddo. È qui che la duttilità viene ripristinata.

- Crescita del Grano: Se la temperatura è troppo alta o mantenuta troppo a lungo, i nuovi grani senza deformazione continueranno a crescere di dimensioni.

Decostruire i Fattori Chiave

Ogni variabile influenza la quantità di energia termica necessaria per innescare questi cambiamenti microstrutturali.

Il Materiale Stesso (Composizione)

La composizione fondamentale e il punto di fusione di un materiale stabiliscono la base per la sua temperatura di ricottura. Un materiale con un alto punto di fusione come l'acciaio richiede una temperatura di ricottura significativamente più alta rispetto a un materiale con un basso punto di fusione come l'alluminio.

Il Grado di Lavorazione a Freddo Precedente

La lavorazione a freddo (come laminazione, trafilatura o piegatura) deforma la struttura cristallina del materiale, introducendo difetti chiamati dislocazioni. Questo processo immagazzina una quantità significativa di energia interna all'interno del materiale.

Maggiore è l'energia immagazzinata dalla lavorazione a freddo, minore è la temperatura e più breve è il tempo necessari per avviare la ricristallizzazione. Il materiale è già "preparato" e desideroso di rilasciare quella energia.

Il Ruolo della Concentrazione di Soluti (Elementi di Lega)

Gli elementi di lega o le impurità (soluti) all'interno della struttura cristallina di un metallo agiscono come ostacoli. Possono "bloccare" i confini dei grani, rendendo più difficile il loro movimento o la formazione di nuovi grani.

Pertanto, una maggiore concentrazione di soluti aumenta la temperatura o il tempo richiesti per la ricottura. È necessaria più energia per superare questo effetto di "trascinamento dei soluti".

Il Risultato di Ricottura Desiderato

L'obiettivo specifico del trattamento è forse il fattore più importante, poiché determina quale fase della ricottura si sta mirando.

- Scarico delle Tensioni: Richiede la temperatura più bassa. L'obiettivo è solo ottenere il recupero, alleviando le sollecitazioni interne da processi come la saldatura senza alterare significativamente la struttura del grano o la durezza.

- Ricristallizzazione: Richiede una temperatura più alta. L'obiettivo è formare un set completamente nuovo di grani senza deformazione, ripristinando completamente la duttilità persa durante la lavorazione a freddo.

- Ricottura Completa / Sferoidizzazione: Spesso richiede temperature ancora più elevate o cicli complessi di riscaldamento/raffreddamento. Questi processi sono progettati per ottenere la massima morbidezza, tipicamente modificando la forma e la distribuzione delle fasi secondarie all'interno della microstruttura (ad esempio, formando sferoidi arrotondati da piastre di cementite nell'acciaio).

Comprendere i Compromessi: Tempo vs. Temperatura

La relazione tra tempo e temperatura non è indipendente; sono inversamente correlate.

La Natura Intercambiabile di Tempo e Temperatura

Spesso è possibile ottenere lo stesso grado di ricottura utilizzando una temperatura più alta per un tempo più breve, o una temperatura più bassa per un tempo più lungo. Ciò che conta è l'apporto totale di energia termica.

Il Pericolo dell'"Overshooting": Crescita Eccessiva del Grano

La trappola più comune è applicare troppo calore o mantenerlo troppo a lungo. Mentre una temperatura più alta accelera il processo, aumenta drasticamente il rischio di crescita eccessiva del grano.

I grani grandi possono ridurre la resistenza, la tenacità alla frattura di un materiale e possono portare a una scarsa finitura superficiale nota come "buccia d'arancia" nelle successive operazioni di formatura.

Vincoli Economici e Pratici

Dal punto di vista della produzione, i tempi di ciclo più brevi sono quasi sempre preferiti. Questo crea una spinta pratica verso l'utilizzo della temperatura più alta possibile che può essere controllata con precisione senza superare il regime di crescita del grano. Lunghi periodi di mantenimento a temperature più basse sono efficaci ma più costosi in termini di energia e tempo del forno.

Impostare i Parametri di Ricottura

Per selezionare i parametri giusti, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo primario è ripristinare la duttilità dopo la lavorazione a freddo: Punta alla temperatura di ricristallizzazione, assicurandoti di ottenere una struttura a grana fine e nuova senza una crescita significativa.

- Se il tuo obiettivo primario è alleviare le tensioni interne dovute a saldature o lavorazioni meccaniche: Utilizza una ricottura di scarico delle tensioni a bassa temperatura che non alteri fondamentalmente la resistenza e la struttura del grano del nucleo.

- Se il tuo obiettivo primario è ottenere la massima morbidezza e lavorabilità: È richiesto un ciclo di ricottura completa o sferoidizzazione, che comporta temperature più elevate o profili termici specifici.

- Se il tuo obiettivo primario è l'efficienza produttiva: Potresti preferire una temperatura più elevata per una durata più breve, ma ciò richiede un controllo preciso del processo per evitare il degrado delle proprietà.

In definitiva, il processo di ricottura ideale è un equilibrio deliberato tra questi fattori per raggiungere le proprietà desiderate con precisione ed efficienza.

Tabella riassuntiva:

| Fattore | Influenza sui Parametri di Ricottura |

|---|---|

| Composizione del Materiale | Stabilisce la temperatura di base in base al punto di fusione |

| Lavorazione a Freddo Precedente | Più lavorazione a freddo riduce la temperatura e il tempo necessari |

| Elementi di Lega | Una maggiore concentrazione aumenta la temperatura o il tempo |

| Risultato Desiderato | Determina la fase target (es. scarico tensioni, ricristallizzazione) |

Stai faticando a ottimizzare il tuo processo di ricottura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD—è arricchita da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Ottieni proprietà dei materiali superiori con la nostra esperienza—contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico