La sfida fondamentale con il posizionamento del materiale in un forno rotante deriva direttamente dal suo design di base. Il cilindro chiuso e rotante che lo rende eccezionalmente efficace per un riscaldamento uniforme restringe intrinsecamente l'accesso fisico, complicando il modo in cui i materiali vengono introdotti e gestiti durante un processo.

La caratteristica stessa che definisce un forno rotante—la sua rotazione costante per un trattamento termico uniforme—è anche la sua maggiore limitazione per il posizionamento del materiale. Si guadagna in consistenza della temperatura a diretto discapito dell'accessibilità e del controllo posizionale.

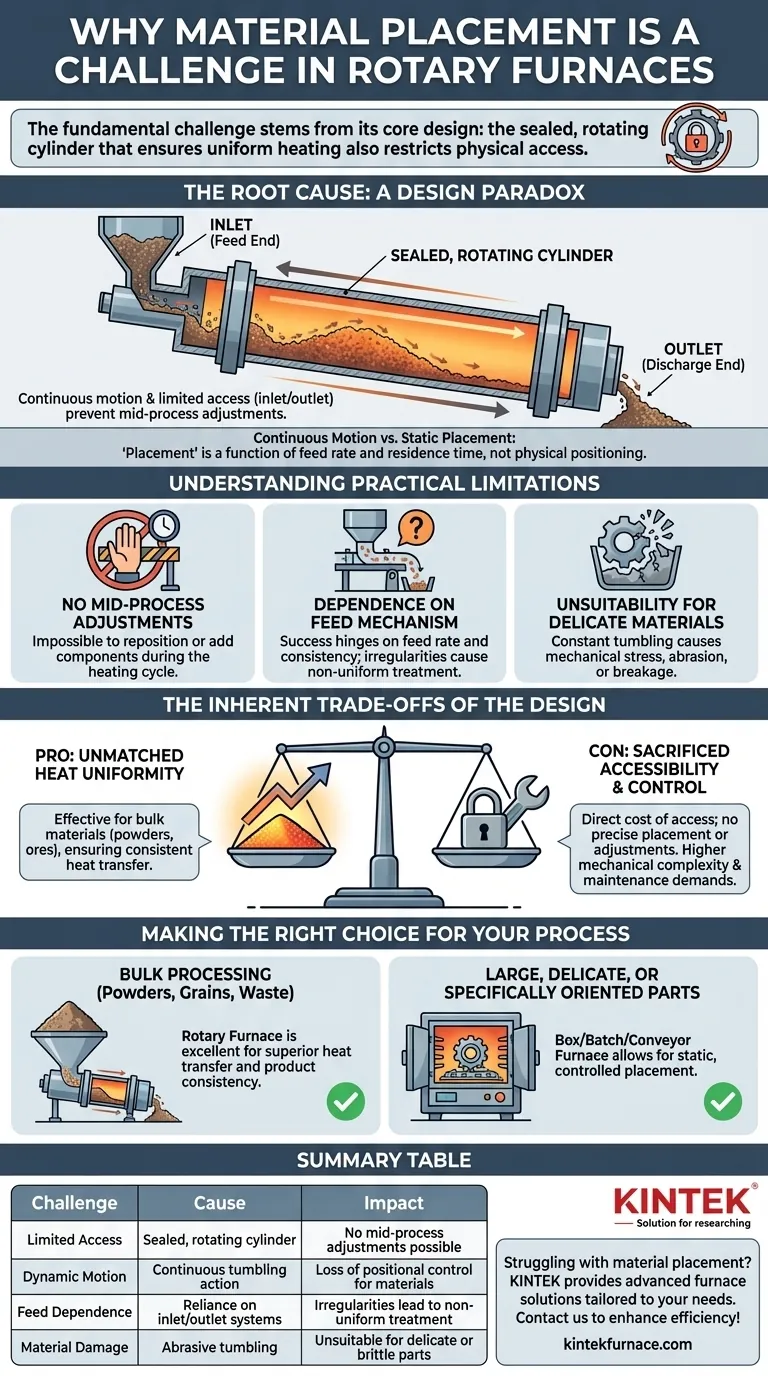

La causa radice: un paradosso di design

Un forno rotante opera su un principio semplice ma potente. Comprendere questo principio rivela perché il posizionamento del materiale non è un compito semplice.

Il cilindro sigillato e rotante

Al suo cuore, un forno rotante è un tubo leggermente inclinato che ruota continuamente. Il materiale viene alimentato all'estremità superiore e si muove lentamente verso l'estremità inferiore mentre viene riscaldato.

Questo design è appositamente costruito per la miscelazione e per garantire che ogni superficie del materiale sia esposta alla fonte di calore.

Punti di accesso limitati

Poiché la camera centrale è un tubo sigillato e rotante, non è possibile semplicemente aprire uno sportello per regolare il contenuto. L'accesso è limitato all'ingresso (estremità di alimentazione) e all'uscita (estremità di scarico).

Questo rende quasi impossibile qualsiasi intervento o regolazione a metà processo senza interrompere l'intera operazione.

Movimento continuo vs. posizionamento statico

A differenza di un forno a scatola o a lotti dove gli oggetti possono essere posizionati con cura su scaffali o supporti, un forno rotante è progettato per un flusso dinamico di materiale.

L'azione di rotolamento significa che non si ha alcun controllo sull'orientamento o sulla posizione specifica di ogni singolo pezzo una volta che è all'interno del forno. Il "posizionamento" diventa una funzione della velocità di alimentazione e del tempo di permanenza, non del posizionamento fisico.

Comprendere le limitazioni pratiche

Questo paradigma di design ha conseguenze dirette sui tipi di processi che un forno rotante può gestire efficacemente.

Nessuna regolazione a metà processo

La limitazione più significativa è l'impossibilità di riposizionare i materiali o aggiungere nuovi componenti durante il ciclo di riscaldamento.

I processi che richiedono frequenti interventi umani o arrangiamenti precisi a più stadi sono fondamentalmente incompatibili con questo tipo di forno.

Dipendenza dal meccanismo di alimentazione

Il successo dipende dal design e dalla calibrazione del sistema di alimentazione del materiale. Il "posizionamento attento" in questo contesto si riferisce al controllo della velocità e della consistenza del materiale che entra nel forno.

Qualsiasi irregolarità nell'alimentazione si tradurrà direttamente in un trattamento non uniforme, poiché non è possibile correggerla una volta che il materiale è all'interno del tubo.

Inadeguatezza per materiali delicati

Il costante rotolamento può causare stress meccanico, abrasione o rottura.

Questo rende i forni rotanti una scelta inadatta per parti delicate, fragili o grandi e complesse che potrebbero essere danneggiate dal movimento a cascata.

I compromessi intrinseci del design

Scegliere un forno rotante significa accettare un compromesso critico tra efficienza termica e flessibilità operativa.

Pro: uniformità di calore ineguagliabile

Per materiali sfusi come polveri, minerali, granuli o pellet, l'azione di rotolamento è il modo più efficace per ottenere un'eccezionale uniformità di temperatura e un efficiente trasferimento di calore.

Contro: accessibilità e controllo sacrificati

Questa uniformità ha un costo diretto in termini di accesso. Non è possibile posizionare gli oggetti con precisione, proteggere superfici specifiche o regolare la loro posizione una volta iniziato il processo.

Contro: maggiori esigenze di manutenzione

Il meccanismo rotante stesso, in particolare le guarnizioni che devono funzionare ad alte temperature, introduce complessità meccaniche. Questi componenti richiedono competenze specializzate e una manutenzione più frequente rispetto a un forno statico.

Fare la scelta giusta per il proprio processo

I requisiti specifici della vostra applicazione determineranno se un forno rotante è lo strumento corretto.

- Se il vostro obiettivo principale è la lavorazione di materiali sfusi fungibili (polveri, grani, rifiuti): un forno rotante è una scelta eccellente, poiché il suo costante rotolamento fornisce un trasferimento di calore e una consistenza del prodotto superiori.

- Se il vostro obiettivo principale è il trattamento di parti grandi, delicate o orientate in modo specifico: un forno a scatola, a lotti o a nastro trasportatore che consente un posizionamento statico e controllato è la soluzione più appropriata.

In definitiva, comprendere questo compromesso fondamentale tra riscaldamento uniforme e accesso al materiale è la chiave per selezionare l'attrezzatura di trattamento termico giusta.

Tabella riassuntiva:

| Sfida | Causa | Impatto |

|---|---|---|

| Accesso limitato | Cilindro sigillato e rotante | Nessuna regolazione a metà processo possibile |

| Movimento dinamico | Azione di rotolamento continuo | Perdita di controllo posizionale per i materiali |

| Dipendenza dall'alimentazione | Affidamento ai sistemi di ingresso/uscita | Irregolarità portano a un trattamento non uniforme |

| Danno al materiale | Rotolamento abrasivo | Inadatto per parti delicate o fragili |

Avete difficoltà con il posizionamento del materiale nei vostri processi termici? KINTEK è qui per aiutarvi! Sfruttando un'eccezionale R&D e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente i requisiti sperimentali unici. Non lasciate che le limitazioni di design vi frenino—contattateci oggi per migliorare l'efficienza del vostro laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero