Nelle operazioni dei forni odontoiatrici, le fasi di preriscaldamento e raffreddamento sono passaggi non negoziabili per prevenire il cedimento catastrofico dei restauri ceramici. Affrettarle o saltarle induce shock termico: un rapido e non uniforme cambiamento di temperatura che provoca la formazione di crepe interne nel materiale. Queste fasi controllate garantiscono l'integrità strutturale, la longevità e il successo clinico del dispositivo finale.

Affrettare il preriscaldamento o il raffreddamento fa risparmiare minuti ma rischia ore di rilavorazione e il costo del materiale di un restauro fallito. Queste fasi non sono scorciatoie opzionali; sono fondamentali per gestire lo stress interno nei materiali ceramici fragili.

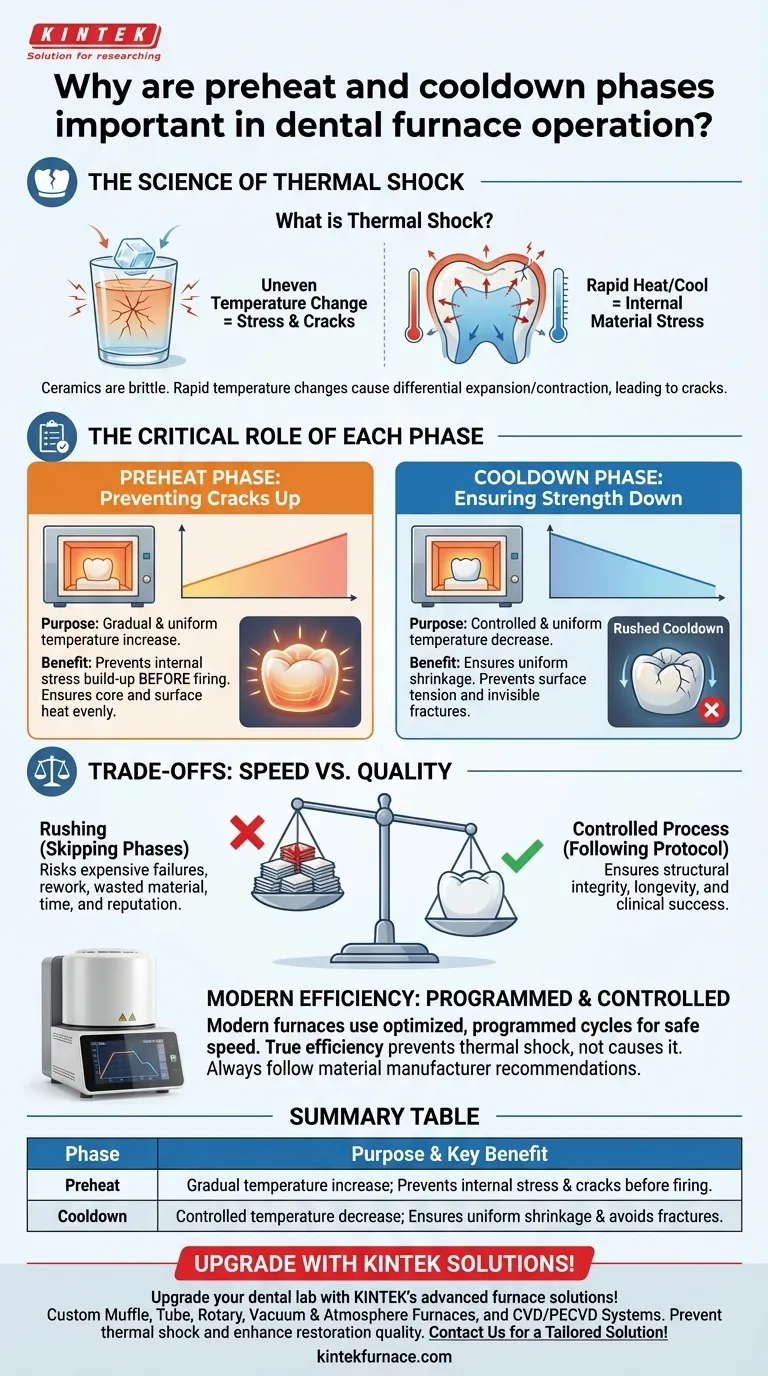

La Scienza dello Shock Termico nei Restauri Odontoiatrici

Per comprendere l'importanza di queste fasi, dobbiamo prima capire la forza che sono progettate per prevenire: lo shock termico.

Cos'è lo Shock Termico?

Lo shock termico si verifica quando un materiale subisce un rapido cambiamento di temperatura, causando l'espansione o la contrazione di diverse parti dell'oggetto a velocità differenti.

Questo crea un'immensa tensione interna. Nei materiali fragili come le ceramiche dentali, questa tensione viene rilasciata attraverso la formazione di crepe.

L'Analogia del Ghiaccio in una Bevanda Calda

Immagina di far cadere un cubetto di ghiaccio in un bicchiere d'acqua tiepida. Spesso senti un immediato rumore di crepitio mentre il ghiaccio si frattura.

La superficie esterna del ghiaccio si riscalda e si espande istantaneamente, mentre l'interno freddo non lo fa. Questa differenza è ciò che fa crepare il ghiaccio: lo stesso principio si applica a una corona in zirconia che viene riscaldata o raffreddata troppo velocemente.

Perché le Ceramiche Sono Così Vulnerabili

Materiali come la zirconia e la disilicato di litio sono eccezionalmente resistenti alla compressione ma sono fragili e hanno una scarsa conduttività termica.

Quando vengono riscaldati o raffreddati rapidamente, il calore non si trasferisce uniformemente attraverso il materiale. La superficie cambia temperatura molto più velocemente del nucleo, accumulando uno stress che non ha altra via d'uscita se non quella di innescare una frattura.

Il Ruolo Critico di Ogni Fase

Ogni fase ha uno scopo distinto nel stabilizzare il restauro prima e dopo il ciclo di cottura ad alta temperatura critico.

La Fase di Preriscaldamento: Prevenire le Crepe Durante la Salita

La fase di preriscaldamento aumenta gradualmente e uniformemente la temperatura dell'intero restauro, dal suo nucleo alla sua superficie.

Questa lenta e controllata rampa di salita assicura che non si sviluppi alcuna differenza di temperatura significativa all'interno del materiale. Ciò previene l'accumulo di stress prima che inizi il processo principale di sinterizzazione o vetrificazione, dove il materiale è più vulnerabile.

La Fase di Raffreddamento: Assicurare la Resistenza Durante la Discesa

La fase di raffreddamento è forse ancora più critica. Mentre il forno si raffredda, il restauro deve contrarsi uniformemente.

Aprire troppo presto lo sportello del forno o forzare un raffreddamento rapido fa sì che la superficie esterna si contragga velocemente mentre il nucleo rimane caldo ed espanso. Questa tensione separa la superficie, portando a fratture che potrebbero non essere nemmeno visibili fino a dopo la cementazione.

I forni moderni con sistemi di raffreddamento efficienti gestiscono questo processo con precisione. Riducono i tempi ciclo non scioccando il materiale con aria fredda, ma orchestrando una caduta di temperatura controllata e accelerata che rispetta i limiti fisici del materiale.

Comprendere i Compromessi: Velocità vs. Qualità

In un laboratorio o clinica trafficata, la tentazione di abbreviare i cicli del forno è comprensibile. Tuttavia, questo è quasi sempre un falso risparmio.

Il Costo Nascosto dell'Affrettare

Risparmiare 20 o 30 minuti su un ciclo di raffreddamento sembra efficiente fino a quando una corona non si crepa.

Un singolo fallimento annulla qualsiasi tempo risparmiato. Richiede una rifacimento completo, sprecando ore di tempo del tecnico, materiale prezioso e potenzialmente ritardando il trattamento del paziente e danneggiando la tua reputazione professionale.

Quando la Velocità Può Essere Raggiunta in Sicurezza

La vera efficienza non riguarda la velocità incontrollata; riguarda processi prevedibili e affidabili.

I forni moderni e programmabili possono abbreviare i cicli in sicurezza ottimizzando le curve di riscaldamento e raffreddamento specificamente per il materiale utilizzato. La chiave è che la velocità sia programmata e controllata, prevenendo lo shock termico anziché causarlo. Segui sempre le raccomandazioni di ciclo specifiche sia del produttore del forno che del materiale.

Prendere la Decisione Giusta per il Tuo Obiettivo

Il tuo protocollo del forno dovrebbe allinearsi direttamente con il tuo obiettivo principale.

- Se la tua priorità principale è l'integrità del materiale ed evitare rifacimenti: Aderisci rigorosamente ai cicli di preriscaldamento e raffreddamento raccomandati dal produttore per il materiale specifico che stai utilizzando.

- Se la tua priorità principale è ottimizzare l'efficienza del flusso di lavoro: Investi in un forno moderno con un sistema di raffreddamento programmabile e attivamente controllato che possa abbreviare in sicurezza i tempi ciclo.

- Se stai risolvendo problemi di crepe o fallimenti frequenti: Controlla immediatamente i tuoi protocolli del forno, poiché le fasi affrettate di preriscaldamento e raffreddamento sono le cause più comuni.

Padroneggiare queste fasi del forno è la chiave per trasformare il potenziale del materiale in risultati clinici prevedibili e di alta qualità.

Tabella Riassuntiva:

| Fase | Scopo | Beneficio Chiave |

|---|---|---|

| Preriscaldamento | Aumento graduale della temperatura | Previene lo stress interno e le crepe prima della cottura |

| Raffreddamento | Diminuzione controllata della temperatura | Assicura una contrazione uniforme ed evita fratture |

Aggiorna il tuo laboratorio odontoiatrico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, offriamo forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze uniche. Prevenite lo shock termico e migliorate la qualità del restauro: contattaci oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione