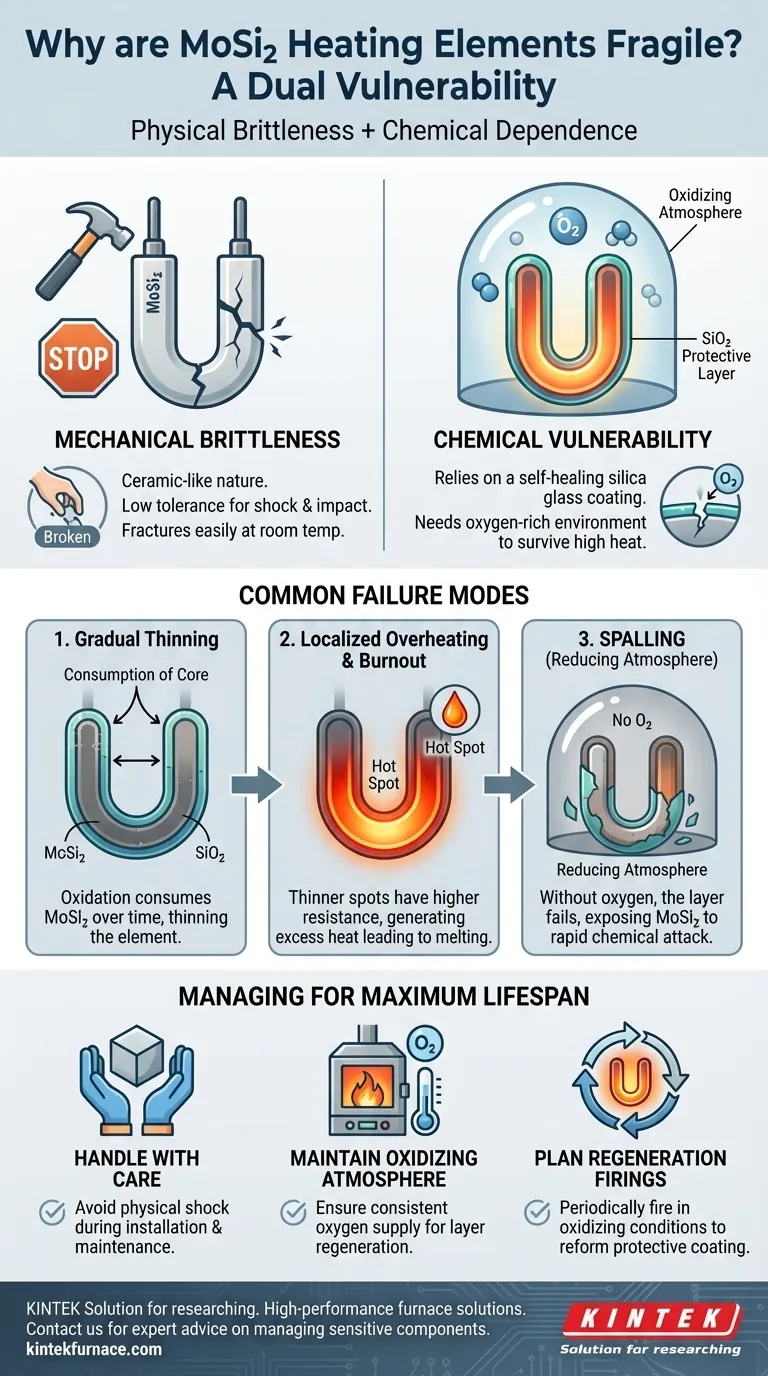

Nonostante l'aspetto robusto, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi₂) sono considerati fragili a causa della loro intrinseca fragilità e della bassa resistenza agli shock meccanici. Tuttavia, questa fragilità fisica è solo un aspetto; la loro vulnerabilità operativa deriva spesso dal degrado chimico, dove lo strato protettivo superficiale che consente loro di funzionare ad alte temperature viene compromesso, portando ad assottigliamento e infine al guasto.

Il termine "fragile" per gli elementi in MoSi₂ descrive una doppia vulnerabilità. Sono sia fisicamente fragili sia chimicamente dipendenti da un ambiente operativo specifico per mantenere lo strato vetroso autopulente che li protegge dalla rapida autodistruzione a temperature estreme.

Le due facce della fragilità del MoSi₂

La fragilità di un elemento in MoSi₂ non è una semplice questione di essere facile da rompere. È una complessa interazione tra le sue proprietà fisiche e il suo comportamento chimico ad alte temperature.

Fragilità meccanica

Gli elementi in MoSi₂ possiedono una natura simile alla ceramica. Come molte ceramiche avanzate, hanno resistenza alle alte temperature ma sono fragili a temperatura ambiente.

Ciò significa che hanno una tolleranza molto bassa agli shock meccanici. Far cadere un elemento o sottoporlo a impatti bruschi durante l'installazione o la manutenzione del forno può facilmente causarne la frattura.

Vulnerabilità chimica: lo strato protettivo

Il motivo per cui gli elementi in MoSi₂ possono operare a temperature incredibilmente elevate è la formazione di un sottile strato protettivo di pura silice (SiO₂), essenzialmente un rivestimento vetroso.

Questo strato si forma sulla superficie dell'elemento in un atmosfera ossidante (un ambiente ricco di ossigeno). Agisce come barriera, impedendo al materiale MoSi₂ sottostante di ossidarsi rapidamente e bruciare.

Questo strato di SiO₂ è autopulente. Se si sviluppa una crepa o un difetto, il MoSi₂ esposto reagisce con l'ossigeno nel forno per formare nuova silice, "riparando" efficacemente la breccia.

Modalità di guasto comuni spiegate

Comprendere come questi elementi si guastano è fondamentale per estenderne la vita utile. Il guasto raramente è un evento improvviso, ma piuttosto il risultato di un processo graduale.

Assottigliamento graduale dovuto all'ossidazione

Anche in condizioni ideali, la formazione e la rigenerazione continua dello strato di SiO₂ consuma lentamente il materiale MoSi₂ sottostante.

Nel corso di centinaia o migliaia di ore, questo processo fa sì che l'elemento diventi progressivamente più sottile.

Surriscaldamento localizzato e bruciatura

Quando un elemento si assottiglia, la sua resistenza elettrica aumenta in quell'area. Questa maggiore resistenza fa sì che la sezione più sottile generi più calore rispetto al resto dell'elemento.

Alla fine, questo punto diventa così sottile e caldo che la densità di potenza viene superata, portando a fusione localizzata e bruciatura. A volte questo può essere osservato come una trama a "buccia d'arancia" sulla superficie dell'elemento a causa della crescita dei grani prima del guasto.

Spalling in atmosfere riducenti

Il guasto chimico più grave si verifica in un'atmosfera riducente (un ambiente privo di ossigeno sufficiente). Senza ossigeno, l'elemento non può formare un nuovo strato protettivo di SiO₂.

Se lo strato esistente viene danneggiato, l'elemento viene esposto e può essere attaccato dall'atmosfera del forno, un processo noto come spalling (sfaldamento). Ciò porta a un rapido degrado e a un guasto prematuro.

Comprendere i compromessi

L'uso di elementi in MoSi₂ comporta l'accettazione di una serie di compromessi critici che ne determinano la gestione.

Alte prestazioni contro sensibilità ambientale

Il MoSi₂ offre prestazioni eccezionali a temperature molto elevate, che è il suo vantaggio principale. Il compromesso è la sua completa dipendenza da un ambiente chimico specifico e ricco di ossigeno per sopravvivere.

Lunga durata contro degrado graduale

Questi elementi sono noti per la loro lunga vita utile, ma questa longevità non è incondizionata. Presuppone una corretta gestione dell'atmosfera del forno e riconosce che l'elemento è una parte di consumo che è sempre in lento degrado.

Fragilità contro manutenibilità

Sebbene gli elementi siano fragili, sono progettati in modo univoco per essere manutenibili. Molti forni consentono la sostituzione di un elemento MoSi₂ guasto mentre il forno è ancora caldo, riducendo al minimo i tempi di fermo della produzione. Questa caratteristica di progettazione pratica aiuta a compensare il rischio di guasto.

Gestione degli elementi in MoSi₂ per la massima durata

La vostra strategia operativa dovrebbe affrontare direttamente queste modalità di guasto per massimizzare il ritorno sul vostro investimento. Comprendendo la natura della loro fragilità, potete implementare procedure per mitigarla.

- Se la vostra attenzione principale è prevenire gli shock meccanici: Maneggiare gli elementi con estrema cura durante l'installazione ed evitare qualsiasi impatto fisico sul forno durante il funzionamento.

- Se la vostra attenzione principale è massimizzare la durata dell'elemento: Mantenere un'atmosfera costantemente ossidante all'interno del forno per supportare la salute continua dello strato protettivo di SiO₂.

- Se dovete operare in un'atmosfera riducente: Pianificare cicli di "rigenerazione" periodici in un ambiente ossidante ad alte temperature per "riparare" gli elementi riformando i loro rivestimenti protettivi.

Comprendere questo equilibrio tra resilienza chimica e requisiti operativi è la chiave per sbloccare il pieno potenziale di questi componenti ad alte prestazioni.

Tabella riassuntiva:

| Tipo di fragilità | Caratteristiche chiave | Modalità di guasto comuni |

|---|---|---|

| Fragilità meccanica | Bassa tolleranza agli shock, incline alla frattura da impatto | Danneggiamento durante l'installazione, shock fisico |

| Vulnerabilità chimica | Dipendente dallo strato protettivo di SiO₂ in atmosfere ossidanti | Assottigliamento graduale, surriscaldamento localizzato, spalling in atmosfere riducenti |

Massimizza le prestazioni e la durata dei tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici, specialmente nella gestione di componenti sensibili come gli elementi riscaldanti in MoSi₂.

Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e l'affidabilità del tuo laboratorio!

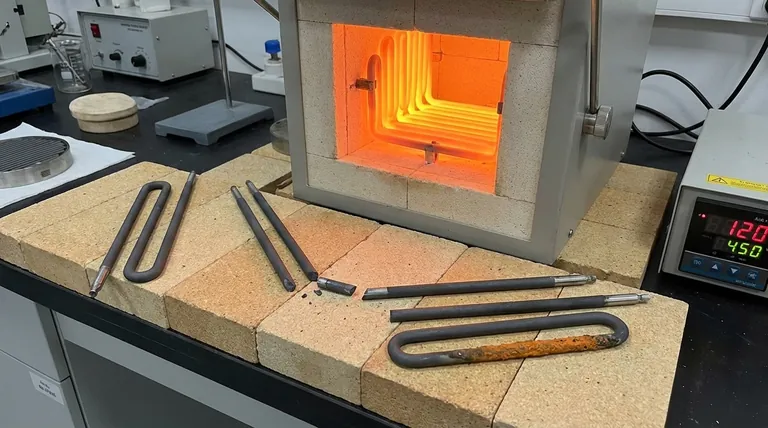

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature