L'aderenza alle linee guida specifiche per il materiale è indispensabile per il successo del funzionamento del forno dentale. Ogni ceramica dentale, dalla zirconia al disilicato di litio, possiede una composizione chimica unica che detta il preciso ciclo di riscaldamento, mantenimento e raffreddamento necessario per raggiungere la sua forza, adattamento e proprietà estetiche previste. L'uso di un programma generico o errato è una causa primaria di fallimenti nei restauri, che porta a fratture, scarsa corrispondenza del colore e spreco di risorse.

Il problema principale va oltre una singola corona fallita. Ignorare i programmi di cottura specifici per il materiale mina fondamentalmente la prevedibilità e il controllo qualità che giustificano l'investimento nella fresatura in studio e nella tecnologia del forno in primo luogo.

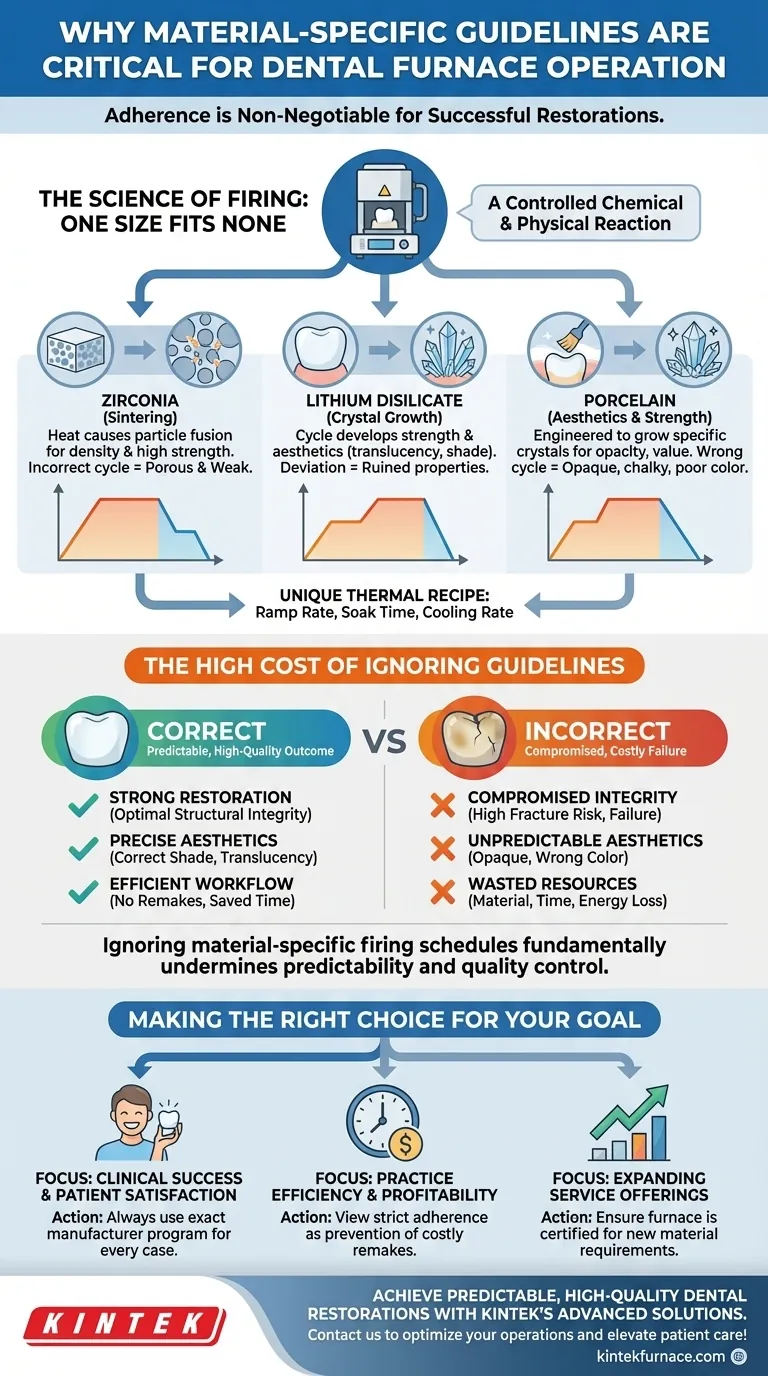

La Scienza della Cottura: Perché Una Taglia Non Va Bene Per Tutti

Per comprendere l'importanza delle linee guida specifiche, devi prima capire il processo trasformativo che avviene all'interno del forno. Non si tratta semplicemente di riscaldare e raffreddare; è una reazione chimica e fisica controllata.

Ogni Materiale Ha Una Ricetta Termica Unica

I materiali dentali come la zirconia, il disilicato di litio e varie porcellane non sono intercambiabili. Hanno strutture cristalline e composizioni di particelle diverse.

Le linee guida del produttore forniscono una "ricetta" precisa che controlla il percorso termico, inclusi il tasso di rampa (quanto velocemente si riscalda), il tempo di mantenimento (quanto a lungo rimane alla temperatura massima) e il tasso di raffreddamento.

Il Ruolo Critico della Sinterizzazione

Per materiali come la zirconia, il processo è chiamato sinterizzazione. Il forno riscalda il restauro fresato a una temperatura appena inferiore al suo punto di fusione.

Questo calore fa sì che le singole particelle ceramiche si fondano, densificando la struttura e restringendola alla sua forma finale ad alta resistenza. Una temperatura o un tempo errati provocano una sinterizzazione incompleta, lasciando il restauro poroso e debole.

Cottura per Estetica e Resistenza

Per materiali come la porcellana o il disilicato di litio, il ciclo di cottura sviluppa sia la resistenza che l'estetica finale. Il ciclo è progettato per far crescere specifiche strutture cristalline che conferiscono al materiale la sua traslucenza, opalescenza e tonalità desiderate. Deviare da questo percorso può rovinare queste proprietà sensibili.

L'Alto Costo di Ignorare le Linee Guida

La tentazione di utilizzare un programma "universale" o familiare è un errore comune ma costoso. Le conseguenze influenzano direttamente l'efficienza, la redditività e la reputazione del tuo studio.

Integrità Strutturale Compromessa

Il rischio più immediato è un restauro fisicamente debole. Una corona o un ponte cotti troppo rapidamente o alla temperatura sbagliata sono significativamente più soggetti a fratture sotto normali carichi occlusali, portando spesso a un fallimento catastrofico nella bocca del paziente.

Risultati Estetici Imprevedibili

L'estetica non riguarda solo la selezione della tonalità. Il ciclo di cottura è fondamentale per ottenere la corretta traslucenza e il valore. Un ciclo errato può rendere un restauro opaco, gessoso o semplicemente del colore sbagliato, richiedendo una completa rifacimento.

Tempo e Risorse Spregate

Ogni restauro fallito rappresenta una perdita significativa. Ciò include il costo del blocco di materiale, l'usura delle frese di fresatura, l'energia consumata dal forno e, soprattutto, tempo prezioso e improduttivo alla poltrona sia per te che per il paziente.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, seguire le istruzioni del produttore è il percorso più diretto per sfruttare il tuo forno come strumento per una cura prevedibile e di alta qualità.

- Se il tuo obiettivo principale è il successo clinico e la soddisfazione del paziente: Utilizza sempre il programma di cottura esatto specificato dal produttore del materiale per ogni caso.

- Se il tuo obiettivo principale è l'efficienza e la redditività dello studio: Considera la stretta aderenza alle linee guida come il modo migliore per prevenire costosi rifacimenti e proteggere il tuo programma da appuntamenti improduttivi.

- Se il tuo obiettivo principale è espandere la tua offerta di servizi: Assicurati che il tuo forno sia certificato per gestire i requisiti termici specifici di qualsiasi nuovo materiale prima di investirci.

Rispettare la scienza unica di ogni materiale è fondamentale per padroneggiare l'arte dei restauri in studio.

Tabella Riepilogativa:

| Materiale | Processo Chiave | Rischi di Cottura Scorretta |

|---|---|---|

| Zirconia | Sinterizzazione per resistenza | Restauri porosi, deboli |

| Disilicato di Litio | Crescita cristallina per estetica | Scarsa traslucenza, problemi di colore |

| Porcellane | Cottura per tonalità e resistenza | Aspetto opaco, gessoso |

Ottieni restauri dentali prevedibili e di alta qualità con le soluzioni avanzate di forni KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze specifiche di materiale, migliorando l'efficienza e riducendo i costosi rifacimenti. Contattaci oggi per ottimizzare le operazioni del tuo forno dentale ed elevare la cura del paziente!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi