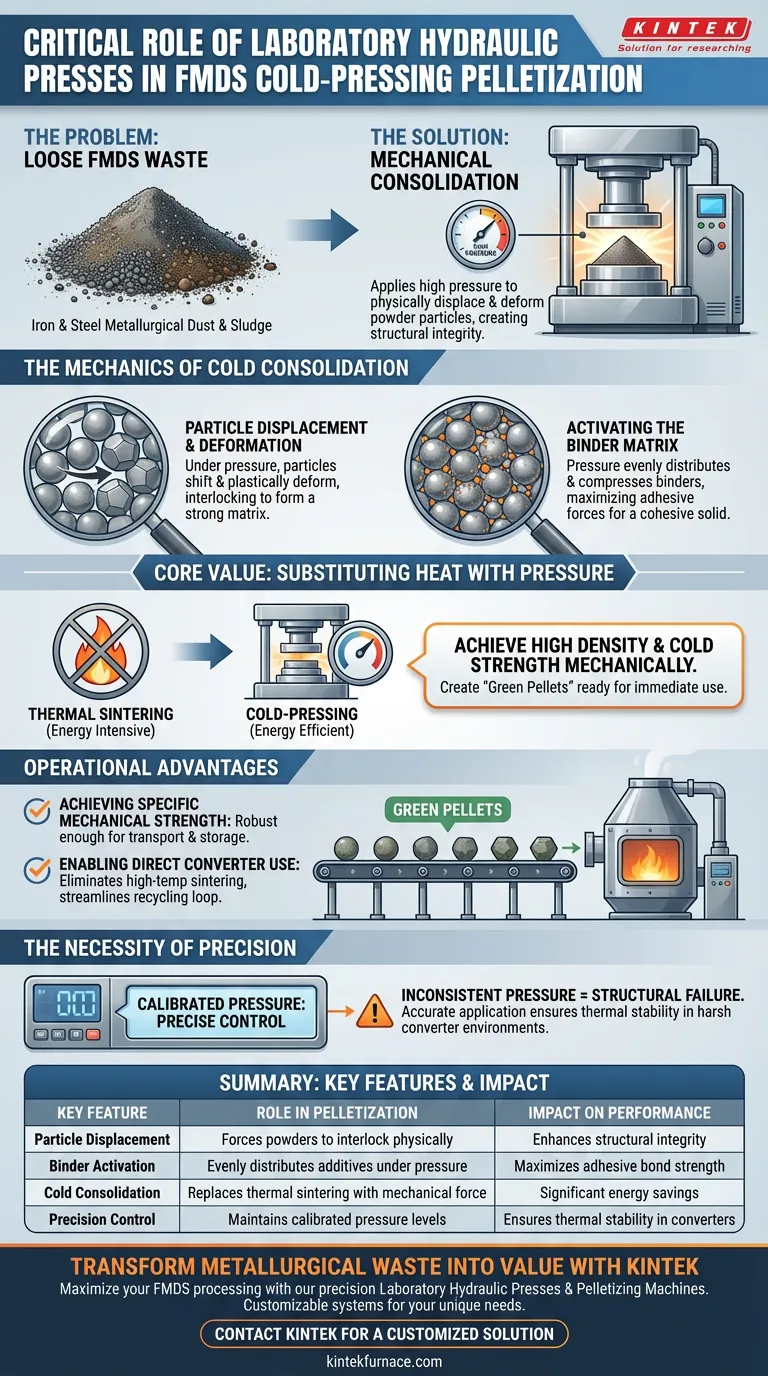

Le presse idrauliche da laboratorio e le macchine pellettizzatrici sono i motori fondamentali del consolidamento meccanico nell'elaborazione FMDS. Queste macchine applicano l'alta pressione necessaria per spostare fisicamente e deformare le particelle di polvere presenti nelle polveri e nei fanghi metallurgici di ferro e acciaio (FMDS). Forzando queste particelle a interbloccarsi, queste macchine generano l'integrità strutturale necessaria per trasformare la polvere di scarto sciolta in pellet industriali utilizzabili.

Il valore fondamentale di queste macchine risiede nella loro capacità di sostituire il calore con la pressione. Raggiungendo un'alta densità attraverso la forza meccanica anziché la sinterizzazione termica, consentono la creazione efficiente dal punto di vista energetico di "pellet verdi" immediatamente pronti per l'uso nei convertitori.

La meccanica del consolidamento a freddo

Spostamento e deformazione delle particelle

La funzione principale della pressa idraulica è quella di manipolare la microstruttura della polvere e del fango. Sotto alta pressione, le particelle di polvere sono costrette a spostarsi e a compattarsi strettamente.

Oltre al semplice compattamento, la forza provoca la deformazione plastica delle particelle. Questa deformazione aumenta l'area di contatto tra le particelle, creando una matrice fisicamente interconnessa molto più resistente della polvere sciolta.

Attivazione della matrice legante

La pressione è il catalizzatore che rende efficaci i leganti. Il riferimento sottolinea che il processo funziona "in combinazione con leganti" per formare il prodotto finale.

La macchina garantisce che il legante sia distribuito e compresso uniformemente tra le particelle FMDS. Questa compressione massimizza le forze adesive, trasformando una miscela di polvere e additivi in un solido coeso.

Vantaggi operativi in metallurgia

Raggiungimento di una specifica resistenza meccanica

L'obiettivo finale dell'utilizzo di queste macchine è la produzione di "pellet verdi" con precise proprietà meccaniche. La pressione applicata determina la densità finale e la resistenza a freddo del pellet.

Senza una pressione sufficiente, i pellet sarebbero troppo fragili per essere maneggiati. La pressa idraulica garantisce che i pellet siano abbastanza robusti da resistere al trasporto e allo stoccaggio senza sgretolarsi.

Abilitazione dell'uso diretto nel convertitore

Il beneficio operativo più significativo è l'eliminazione della sinterizzazione ad alta temperatura. Poiché la pressa fornisce meccanicamente una sufficiente "resistenza a freddo" e stabilità termica, i pellet sono pronti per l'uso immediato.

Possono essere introdotti direttamente nei convertitori come refrigeranti o agenti fondenti. Questo aggira le fasi di riscaldamento ad alto consumo energetico, semplificando il ciclo di riciclaggio dei rifiuti metallurgici.

Comprendere i vincoli

La necessità di precisione

Sebbene l'alta pressione sia fondamentale, il "controllo preciso della pressione" è il fattore determinante per il successo. Non si tratta di un'operazione di forza bruta; richiede una calibrazione specifica.

Se la pressione è incoerente, i pellet potrebbero mancare della stabilità termica richiesta. L'applicazione imprecisa della pressione porta a pellet che falliscono strutturalmente quando vengono introdotti nell'ambiente ostile di un convertitore.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di pellettizzazione FMDS, considera quanto segue in base ai tuoi specifici obiettivi operativi:

- Se il tuo obiettivo principale è l'efficienza energetica: Utilizza presse in grado di raggiungere un'alta densità a temperature ambiente per eliminare completamente la necessità di sinterizzazione a valle.

- Se il tuo obiettivo principale è l'affidabilità del prodotto: Dai priorità a macchine con sistemi avanzati di controllo della pressione per garantire che ogni pellet soddisfi i requisiti specifici di resistenza a freddo per l'iniezione nel convertitore.

La compressione meccanica precisa è la chiave per trasformare i rifiuti metallurgici in materie prime preziose senza il costo della lavorazione termica.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo nella pellettizzazione FMDS | Impatto sulle prestazioni |

|---|---|---|

| Spostamento delle particelle | Forza le polveri a interbloccarsi fisicamente | Migliora l'integrità strutturale |

| Attivazione del legante | Distribuisce uniformemente gli additivi sotto pressione | Massimizza la forza del legame adesivo |

| Consolidamento a freddo | Sostituisce la sinterizzazione termica con la forza meccanica | Significativi risparmi energetici |

| Controllo di precisione | Mantiene livelli di pressione calibrati | Garantisce la stabilità termica nei convertitori |

Trasforma i tuoi rifiuti metallurgici in valore

Massimizza il potenziale del tuo processo FMDS con KINTEK. In qualità di leader nelle soluzioni meccaniche e ad alta temperatura da laboratorio, forniamo le Presse Idrauliche da Laboratorio e le Macchine Pellettizzatrici di precisione necessarie per creare pellet verdi ad alta densità con una resistenza a freddo superiore.

Supportata dalla nostra R&S e produzione esperta, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le tue esigenze industriali uniche. Lascia che la nostra tecnologia ti aiuti a eliminare la sinterizzazione ad alto consumo energetico e a semplificare il tuo ciclo di riciclaggio.

Pronto a ottimizzare il tuo processo di pellettizzazione? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Cosa deve essere valutato nella valutazione dell'affidabilità del fornitore per i tubi per forni in ceramica di allumina? Assicurare prestazioni e supporto costanti

- Quale ruolo svolgono i tubi di quarzo e la sigillatura sottovuoto nella sintesi? Padronanza di composti ad alta reattività come U0.92Mn3Si2C

- Perché il toluene viene utilizzato come coadiuvante di macinazione nella macinazione a palle umida? Ottimizza la sintesi di polveri metalliche fini con PCA

- Qual è l'impatto dei flussimetri di gas sulla sintesi dei catalizzatori? Garantire purezza di fase e precisione nella produzione di (NiZnMg)MoN

- Quale manutenzione è richiesta per una pompa da vuoto a circolazione d'acqua? Garantire prestazioni ottimali e longevità

- Come funzionano il crogiolo di quarzo e il dispositivo di discesa nel metodo Bridgman? Crescita di precisione per cristalli di CsPbBr3

- Qual è la funzione del sistema di raffreddamento ad acqua circolante? Ottimizzare la condensazione e la resa dell'olio di pirolisi

- Perché è necessario un sistema ad alto vuoto per sigillare i tubi di quarzo? Sintesi di leghe di calcogenuri ultra-puri