In sostanza, gli elementi riscaldanti in ceramica sono più durevoli di quelli in metallo grazie alle loro proprietà materiali fondamentali. A differenza dei metalli, che si degradano chimicamente attraverso l'ossidazione e si indeboliscono fisicamente a causa della ripetuta espansione e contrazione, i materiali ceramici avanzati sono intrinsecamente resistenti alle alte temperature, alla corrosione e alla fatica termica. Questa inerzia chimica e stabilità strutturale si traducono direttamente in una vita utile più lunga e affidabile.

La scelta tra ceramica e metallo è una scelta tra stabilità chimica e duttilità meccanica. I riscaldatori metallici si guastano principalmente a causa dell'ossidazione (una reazione chimica) e della fatica termica, mentre i riscaldatori ceramici sono progettati per essere chimicamente inerti e strutturalmente stabili in ambienti difficili e ad alta temperatura.

Le differenze fondamentali nella scienza dei materiali

Per comprendere il divario di durabilità, dobbiamo esaminare come ogni materiale si comporta sotto lo stress del calore e dell'ossigeno. I punti di fallimento per il metallo sono spesso i punti di forza predefiniti della ceramica.

Resistenza alla degradazione chimica (ossidazione)

Gli elementi riscaldanti metallici, specialmente quando sono caldi, reagiscono con l'ossigeno nell'aria. Questo processo, noto come ossidazione, è simile alla ruggine.

Nel tempo, questa reazione chimica degrada il metallo, assottigliandolo e aumentandone la resistenza elettrica fino a quando non si brucia e si guasta.

I materiali ceramici, al contrario, sono spesso già ossidi o sono prodotti sinteticamente per essere chimicamente inerti. Non reagiscono con l'aria, anche a temperature estreme, e quindi non subiscono questa modalità di guasto primaria.

Stabilità sotto stress termico

Gli elementi riscaldanti subiscono cicli costanti di espansione e contrazione mentre si riscaldano e si raffreddano. Questo è noto come fatica termica.

Negli elementi metallici, questi cicli ripetuti creano microfratture da stress che crescono nel tempo, portando a deformazioni fisiche, deformazioni e rotture finali.

Le ceramiche possiedono una struttura molecolare più rigida e stabile che resiste meglio a questo stress ciclico. Materiali come il carburo di silicio mostrano pochissime deformazioni durante la loro vita utile, garantendo prestazioni costanti.

Prestazioni superiori ad alta temperatura

La maggior parte degli elementi riscaldanti metallici standard ha un chiaro limite operativo. Oltre una certa temperatura, si ossideranno rapidamente, perderanno la loro integrità strutturale o addirittura si scioglieranno.

Elementi ceramici specializzati, come quelli realizzati in carburo di silicio, possono operare a temperature significativamente più elevate rispetto alle loro controparti metalliche, rendendoli adatti per processi industriali esigenti.

Oltre la durabilità: i vantaggi secondari della ceramica

Le proprietà dei materiali che rendono le ceramiche durevoli offrono anche vantaggi critici in termini di sicurezza ed efficienza.

Isolamento elettrico intrinseco

I materiali ceramici sono isolanti elettrici naturali. L'elemento stesso non conduce elettricità alla sua superficie, il che riduce significativamente il rischio di cortocircuiti o scosse elettriche.

Gli elementi metallici sono conduttivi e devono essere accuratamente rivestiti con un materiale isolante separato, che a sua volta può diventare un punto di guasto nel tempo.

Profilo di sicurezza migliorato

La combinazione di isolamento elettrico e natura non infiammabile rende i riscaldatori ceramici intrinsecamente più sicuri. Sono molto meno propensi a causare pericoli elettrici o incendi da incidenti come la fuga termica.

Distribuzione uniforme del calore

I riscaldatori ceramici sono noti per fornire un calore molto uniforme e costante su tutta la loro superficie. Questo è un risultato diretto della loro composizione solida e uniforme e dell'efficiente conduttività termica.

Comprendere i compromessi

Sebbene la ceramica offra una durabilità superiore in molti contesti, nessuna tecnologia è priva di compromessi. L'obiettività richiede di riconoscere dove gli elementi metallici possono avere un vantaggio.

Fragilità meccanica

Le ceramiche sono estremamente dure, ma possono anche essere fragili. Un forte impatto fisico o uno shock può causare la rottura o la frantumazione di un elemento ceramico, mentre un elemento metallico sarebbe più propenso a piegarsi o ammaccarsi.

Shock termico

Alcune formulazioni ceramiche possono essere suscettibili allo shock termico, ovvero alla rottura se sottoposte a un cambiamento di temperatura estremamente rapido. Le moderne ceramiche avanzate hanno in gran parte mitigato questo problema, ma può essere un fattore in alcuni progetti.

Costo iniziale

Gli elementi riscaldanti in ceramica ad alte prestazioni possono avere un costo iniziale più elevato rispetto ai semplici elementi in filo metallico. Tuttavia, la loro maggiore durata e la ridotta necessità di sostituzione si traducono spesso in un costo totale di proprietà inferiore.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare ceramica o metallo dovrebbe essere guidata dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima longevità e il funzionamento ad alta temperatura: La stabilità chimica e la resistenza al calore della ceramica sono la scelta definitiva.

- Se il tuo obiettivo principale è la sicurezza operativa in apparecchiature sensibili: L'isolamento elettrico intrinseco dei riscaldatori ceramici offre un chiaro vantaggio rispetto al metallo rivestito.

- Se il tuo obiettivo principale è un basso costo iniziale per un'applicazione meno esigente: Un elemento metallico tradizionale può essere sufficiente, accettando il compromesso di una vita utile più breve.

In definitiva, comprendere la scienza dei materiali del tuo elemento riscaldante ti consente di abbinare le sue proprietà direttamente ai tuoi obiettivi operativi.

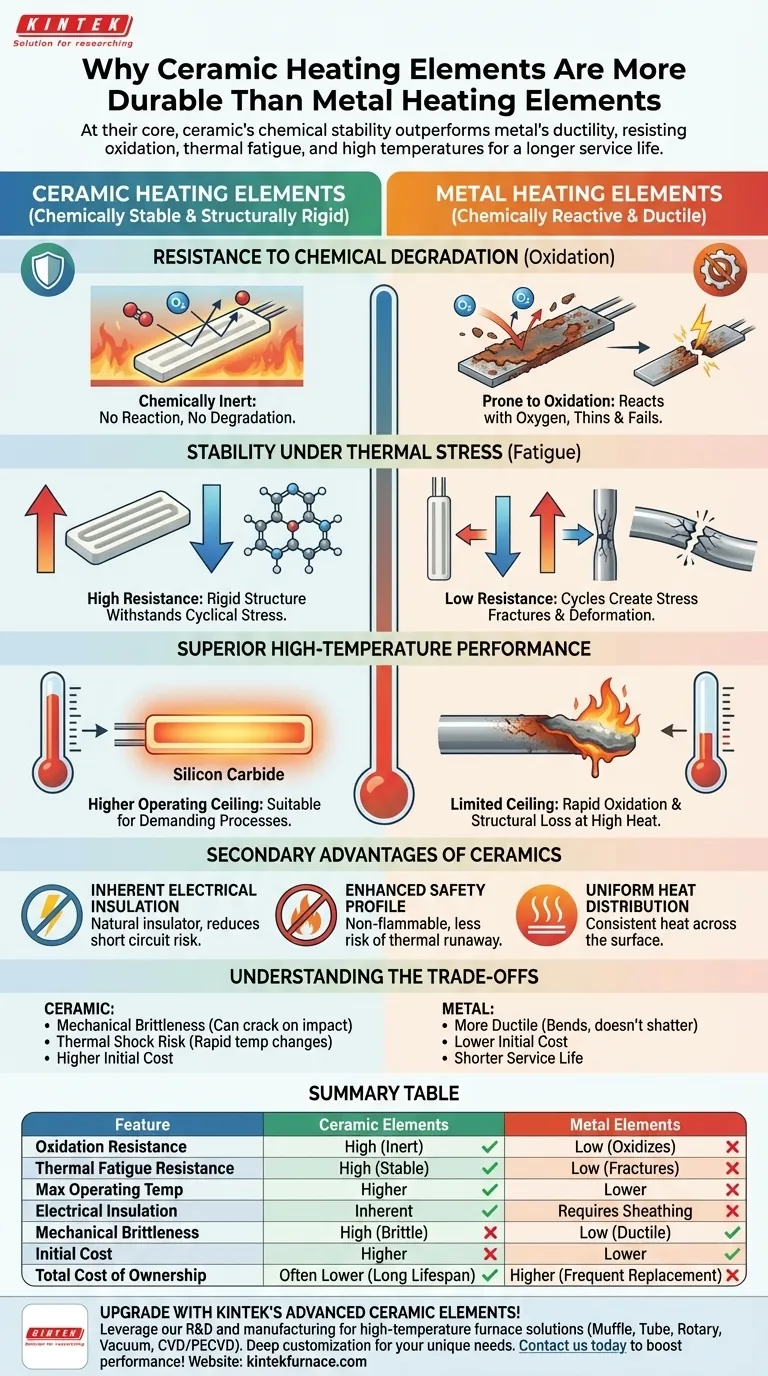

Tabella riassuntiva:

| Caratteristica | Elementi riscaldanti in ceramica | Elementi riscaldanti in metallo |

|---|---|---|

| Resistenza all'ossidazione | Alta (chimicamente inerte) | Bassa (soggetto a ossidazione) |

| Resistenza alla fatica termica | Alta (struttura stabile) | Bassa (si formano microfratture) |

| Temperatura massima di esercizio | Superiore (es. carburo di silicio) | Inferiore |

| Isolamento elettrico | Intrinseco | Richiede rivestimento |

| Fragilità meccanica | Alta (può rompersi all'impatto) | Bassa (più duttile) |

| Costo iniziale | Superiore | Inferiore |

| Costo totale di proprietà | Spesso inferiore (maggiore durata) | Superiore (sostituzioni frequenti) |

Aggiorna le soluzioni di riscaldamento del tuo laboratorio con gli elementi ceramici avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando durabilità, sicurezza ed efficienza. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e aumentare le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature