In breve, i forni a induzione a canale sono altamente efficaci per la fusione di una gamma specifica di metalli industriali comuni. Sono dei veri e propri cavalli da battaglia sia per i metalli ferrosi come ferro e acciaio, sia per i metalli non ferrosi come alluminio, rame e leghe di zinco. Il loro design li rende particolarmente adatti per operazioni continue e ad alto volume, dove una singola lega viene lavorata per un lungo periodo.

L'intuizione critica non è solo quali materiali un forno a canale può fondere, ma come il suo design ne detta l'uso. Eccelle nel mantenere e surriscaldare in modo efficiente enormi quantità di un singolo metallo, distinguendosi dalle tecnologie di fusione più flessibili e universali.

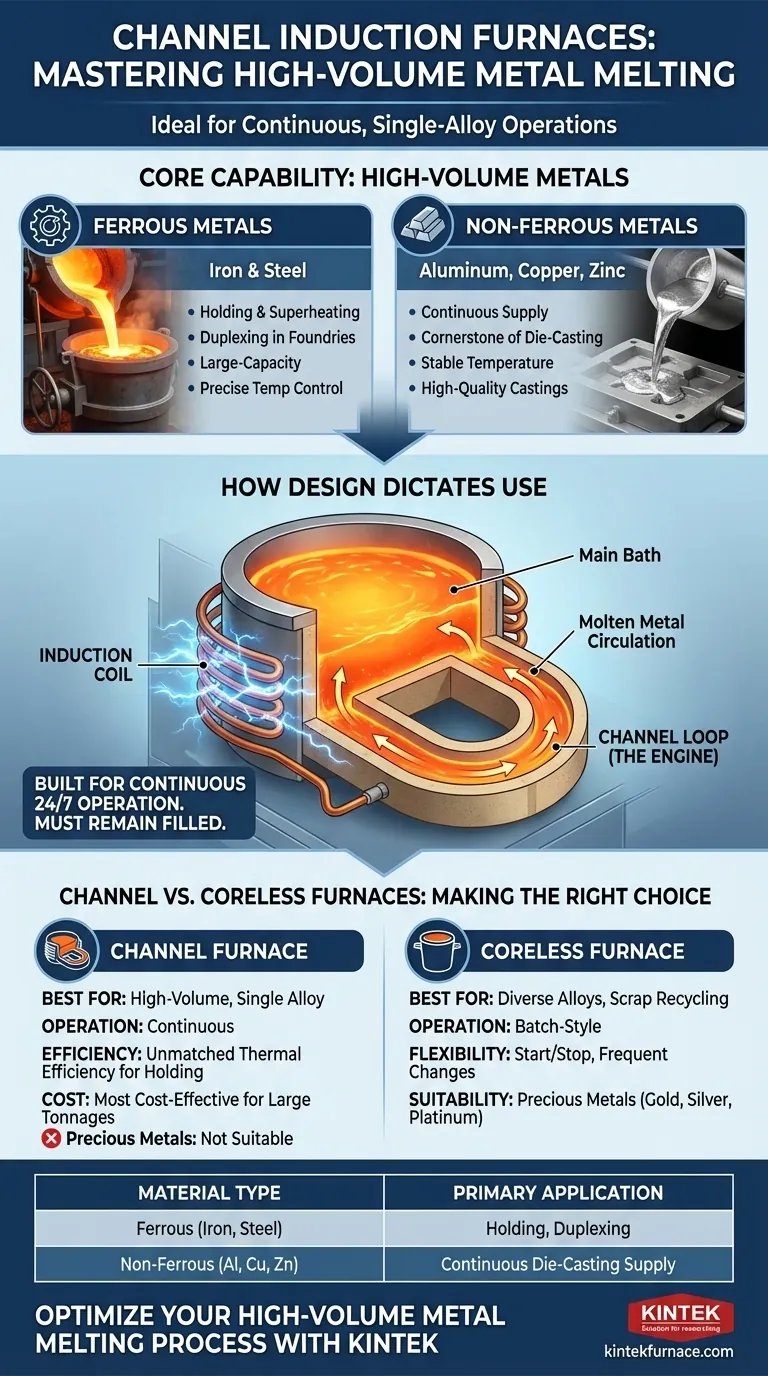

La Capacità Principale: Metalli ad Alto Volume

La funzione primaria di un forno a canale è quella di agire come un recipiente altamente efficiente e a ciclo continuo per il metallo fuso. Questo modello operativo lo rende ideale per applicazioni industriali specifiche e ad alta produttività.

Metalli Ferrosi: Ferro e Acciaio

I forni a canale sono frequentemente utilizzati nelle fonderie di ferro e nelle acciaierie. Spesso fungono da forni di mantenimento di grande capacità, ricevendo metallo fuso da un'unità di fusione primaria come un cubilotto o un forno ad arco elettrico.

Il loro ruolo è mantenere il metallo a una temperatura precisa e omogeneizzarne la chimica prima che venga trasferito alla linea di colata. Questo processo è spesso chiamato duplexing.

Metalli Non Ferrosi: Alluminio, Rame e Zinco

È qui che i forni a canale eccellono veramente, specialmente nelle operazioni di fusione. Sono un pilastro dell'industria dell'alluminio, in particolare per l'alimentazione delle macchine per pressofusione.

Il forno fornisce una fornitura costante e pronta di alluminio fuso a una temperatura stabile. La delicata e naturale azione di agitazione all'interno del canale è sufficiente per mantenere la consistenza della lega senza introdurre gas o inclusioni eccessive, il che è fondamentale per getti di alta qualità.

Come il Design Ditta la Scelta del Materiale

Il nome "forno a canale" si riferisce direttamente alla sua costruzione. Comprendere questo design è fondamentale per capirne le capacità e i limiti.

Il Ciclo del "Canale" è il Motore

A differenza di altri forni, un forno a canale ha un canale distinto, a forma di anello, di materiale refrattario che contiene una porzione del metallo fuso. Questo anello passa attraverso una bobina di induzione.

Quando viene applicata energia, il metallo all'interno di questo anello agisce come una bobina secondaria, generando calore intenso. Questo metallo caldo circola poi nel bagno principale, trasferendo calore per convezione naturale.

Costruito per Funzionamento Continuo

Questo design richiede che il canale rimanga sempre pieno di metallo fuso per funzionare. Non può essere avviato facilmente a freddo e non è progettato per essere completamente svuotato tra un utilizzo e l'altro.

Di conseguenza, i forni a canale sono ideali per operazioni 24 ore su 24, 7 giorni su 7, dove mantengono e surriscaldano una singola lega per settimane o mesi alla volta. Questo ciclo di lavoro continuo rende la loro elevata efficienza elettrica un grande vantaggio economico.

Comprendere i Compromessi: Forni a Canale vs. Forni Senza Nucleo

Il termine "forno a induzione" è ampio e spesso causa confusione. L'alternativa principale a un forno a canale è un forno a induzione senza nucleo, e servono scopi molto diversi.

Quando Scegliere un Forno a Canale

Un forno a canale è la scelta superiore per la produzione ad alto volume di una singola lega. La sua ineguagliabile efficienza termica lo rende l'opzione più economica per mantenere grandi tonnellate di metallo come ferro o alluminio per la colata continua.

Quando un Forno Senza Nucleo è più Adatto

Un forno a induzione senza nucleo funziona come un crogiolo o una pentola circondata da una bobina di induzione. È un fusore a lotti che può essere avviato a freddo e svuotato completamente dopo ogni fusione.

Questo rende i forni senza nucleo ideali per le fonderie che devono fondere un'ampia varietà di leghe, lavorare rottami metallici di vario tipo o richiedono la flessibilità di spegnere e cambiare materiali frequentemente.

La Questione dei Metalli Preziosi

Sebbene i riferimenti spesso menzionino la fusione a induzione per oro, argento e platino, questo lavoro viene quasi esclusivamente svolto in forni a induzione senza nucleo.

Le piccole dimensioni dei lotti, l'assoluta necessità di un recupero completo del metallo tra una fusione e l'altra e la varietà delle leghe coinvolte rendono il design continuo del forno a canale del tutto inadatto per le applicazioni con metalli preziosi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia del forno corretta dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la produzione continua e ad alto volume di una lega (ad esempio, alluminio per pressofusione): Il forno a induzione a canale è la scelta più efficiente dal punto di vista energetico ed efficace.

- Se il tuo obiettivo principale è la fusione di materiali diversi, frequenti cambi di lega o il riciclo di rottami: Un forno a induzione senza nucleo offre la flessibilità operativa necessaria.

- Se il tuo obiettivo principale è la raffinazione di metalli preziosi o la produzione di leghe speciali ad alta purezza: Il controllo del lotto e lo svuotamento completo di un forno a induzione senza nucleo sono non negoziabili.

In definitiva, comprendere la differenza fondamentale tra il funzionamento continuo (a canale) e quello a lotti (senza nucleo) è la chiave per selezionare lo strumento giusto per il tuo lavoro.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Comuni | Applicazione Primaria |

|---|---|---|

| Metalli Ferrosi | Ferro, Acciaio | Mantenimento, surriscaldamento e duplexing nelle fonderie |

| Metalli Non Ferrosi | Alluminio, Rame, Leghe di Zinco | Fornitura continua per pressofusione e operazioni di fusione |

| Non Adatto Per | Metalli preziosi, frequenti cambi di lega, piccoli lotti | Richiede forni senza nucleo a lotti |

Ottimizza il Tuo Processo di Fusione di Metalli ad Alto Volume con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Se sei impegnato nella produzione continua e ad alto volume di una singola lega, come l'alluminio per la pressofusione o il ferro per le operazioni di fonderia, la nostra esperienza nei forni a induzione a canale può offrire un'efficienza energetica e una stabilità operativa impareggiabili per la tua attività.

Contatta i nostri esperti oggi stesso per discutere come una soluzione di forno KINTEK personalizzata possa migliorare il tuo processo di fusione e aumentare la produttività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori