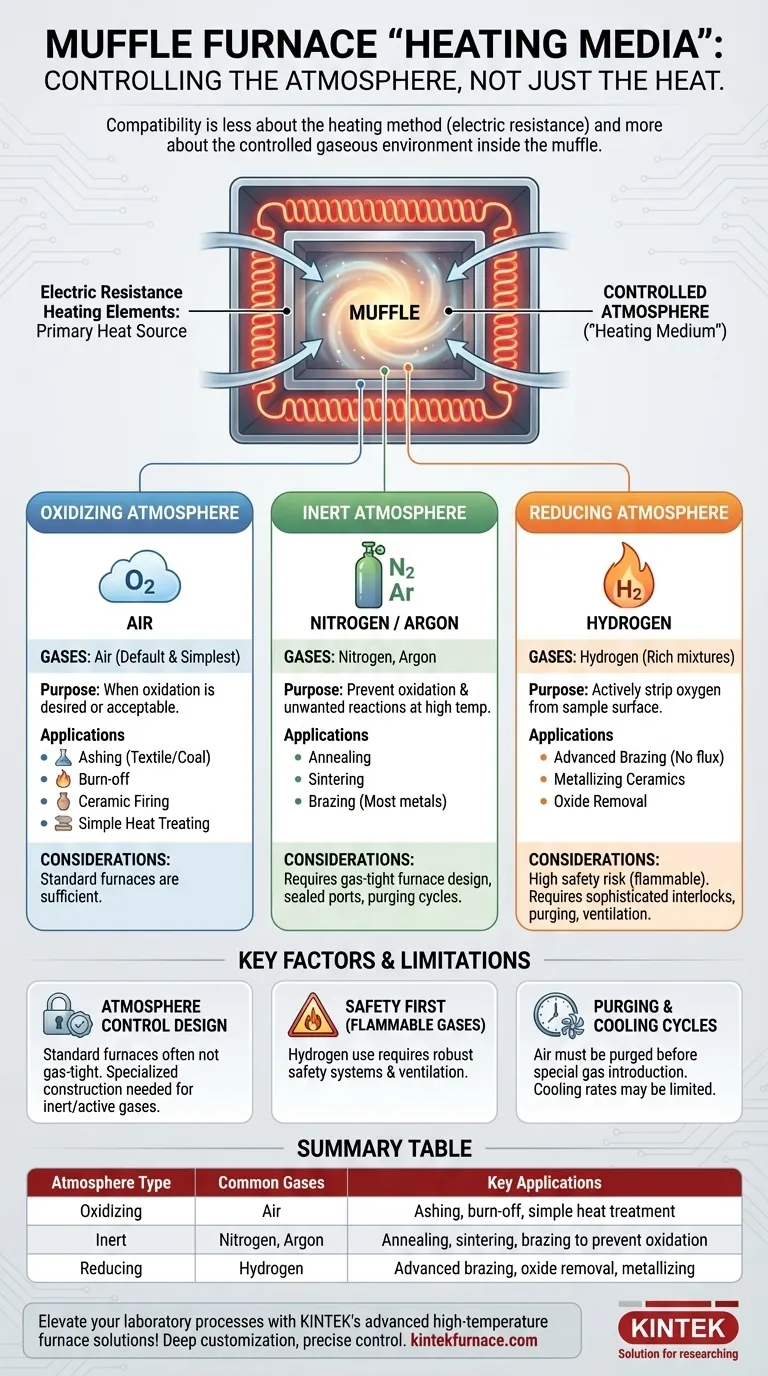

Al suo centro, la compatibilità di un forno a muffola riguarda meno il metodo di riscaldamento e più l'atmosfera controllata che può mantenere. I forni a muffola standard funzionano con l'aria, ma i modelli specializzati sono progettati per utilizzare una varietà di "mezzi riscaldanti" gassosi – più accuratamente, atmosfere di processo – inclusi gas inerti come l'azoto e gas attivi come l'idrogeno o miscele di gas.

La scelta del gas all'interno di un forno a muffola non riguarda il riscaldamento della camera, ma il controllo dell'ambiente chimico. Il processo specifico che si sta eseguendo, come calcinazione, ricottura o brasatura, detta se è necessaria un'atmosfera ossidante (aria), inerte (azoto) o riducente (idrogeno).

Decostruire il "Mezzo Riscaldante"

Il termine "mezzo riscaldante" può essere fuorviante. È fondamentale distinguere tra la fonte di calore del forno e l'atmosfera circostante il campione.

Il Sistema di Riscaldamento Primario: Resistenza Elettrica

Quasi tutti i forni a muffola moderni, dai modelli da banco da laboratorio alle grandi unità industriali, utilizzano elementi riscaldanti a resistenza elettrica. Questi elementi sono posizionati all'esterno della camera centrale (la "muffola"), riscaldandone le pareti. Il calore viene quindi irradiato nella camera per lavorare il campione.

I nomi commerciali che si possono incontrare – come Thermolyne, Carbolite o Nabertherm – non sono tipi diversi di mezzi riscaldanti. Sono produttori che offrono forni con diverse gamme di temperatura, dimensioni della camera e caratteristiche.

L'Atmosfera Interna: Un Ambiente Controllato

Il "mezzo" di cui hai chiesto è il gas all'interno della muffola. Questo gas crea una specifica atmosfera chimica. Lo scopo della muffola è separare il carico di lavoro dagli elementi riscaldanti, consentendo il controllo di questa atmosfera senza danneggiare gli elementi.

Atmosfere Comuni e le Loro Applicazioni

L'atmosfera che scegli dipende interamente dai tuoi obiettivi di processo.

Atmosfera Ossidante (Aria)

L'aria è l'atmosfera predefinita, più comune e semplice. Viene utilizzata quando l'ossidazione è desiderata o non influenzerà negativamente il risultato.

Le applicazioni comuni includono la calcinazione (analisi di tessuti o carbone), il burn-off, alcuni processi di cottura di ceramiche e il semplice trattamento termico di materiali non reattivi.

Atmosfera Inerte (Azoto o Argon)

Un'atmosfera inerte viene utilizzata per prevenire l'ossidazione e altre reazioni chimiche indesiderate ad alte temperature. La camera viene spurgata dall'aria e riempita con un gas come azoto o argon.

Ciò è fondamentale per processi come la ricottura, la sinterizzazione e la brasatura della maggior parte dei metalli, che verrebbero rovinati dalla formazione di ossidi superficiali.

Atmosfera Attiva o Riducente (Idrogeno)

Alcuni processi avanzati richiedono un'atmosfera attiva che interagisca chimicamente con il campione. Un'atmosfera ricca di idrogeno è un ambiente riducente, il che significa che rimuoverà attivamente gli atomi di ossigeno da un materiale.

Questo viene utilizzato per applicazioni come la brasatura del rame senza flussante, la metallizzazione di ceramiche o il trattamento termico di leghe specifiche dove una superficie priva di ossido perfettamente pulita è non negoziabile.

Comprendere i Compromessi e i Limiti

L'uso di un'atmosfera controllata non è semplice come collegare una bombola di gas a qualsiasi forno.

Il Controllo dell'Atmosfera Richiede un Design Specifico

Un forno a muffola standard progettato per l'uso in aria spesso non è sufficientemente sigillato per mantenere un'atmosfera inerte. L'utilizzo di gas speciali richiede un forno costruito con una struttura a tenuta di gas, incluse porte sigillate e aperture per l'ingresso e l'uscita del gas.

La Sicurezza con Gas Infiammabili è Fondamentale

L'uso di gas infiammabili come l'idrogeno introduce rischi significativi per la sicurezza. I forni progettati per queste atmosfere devono disporre di interblocchi di sicurezza sofisticati, sistemi di spurgo e ventilazione per prevenire miscele esplosive di gas e aria.

Cicli di Spurgo e Raffreddamento

Prima di introdurre un'atmosfera speciale, l'aria deve essere spurgata dalla camera, il che aggiunge un passaggio al processo. Allo stesso modo, il raffreddamento è spesso uno scarico semplice assistito da ventola, il che significa che i tassi di raffreddamento controllati possono essere limitati senza modelli di forno più avanzati.

Fare la Scelta Giusta per il Tuo Processo

La tua applicazione detta il forno e l'atmosfera di cui hai bisogno.

- Se il tuo obiettivo principale è la calcinazione, il burn-off o il semplice trattamento termico: È sufficiente un forno a muffola standard che opera con una normale atmosfera di aria.

- Se il tuo obiettivo principale è prevenire l'ossidazione per la ricottura o la sinterizzazione: Devi utilizzare un forno progettato per atmosfere controllate con un gas inerte come l'azoto.

- Se il tuo obiettivo principale è rimuovere attivamente gli ossidi superficiali per la brasatura avanzata: Hai bisogno di un forno specializzato classificato per gas riducenti come l'idrogeno, con tutti i sistemi di sicurezza necessari.

In definitiva, far corrispondere la capacità atmosferica del forno al tuo specifico obiettivo di processo chimico è la chiave per un risultato di successo.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Comuni | Applicazioni Chiave |

|---|---|---|

| Ossidante | Aria | Calcinazione, burn-off, semplice trattamento termico |

| Inerte | Azoto, Argon | Ricottura, sinterizzazione, brasatura per prevenire l'ossidazione |

| Riducente | Idrogeno | Brasatura avanzata, rimozione di ossidi, metallizzazione |

Eleva i tuoi processi di laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu abbia bisogno di un controllo preciso della temperatura, di un riscaldamento uniforme o di una gestione specializzata dell'atmosfera. Non lasciare che i problemi di compatibilità ti frenino: contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare le tue applicazioni come calcinazione, ricottura e brasatura per risultati superiori ed efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici