In sintesi, un forno rotativo può utilizzare una vasta gamma di combustibili, inclusi gas naturale, propano, olio combustibile, gas sintetico (syngas) e persino calore di scarto recuperato. Le opzioni di combustibile specifiche disponibili sono determinate dalla progettazione fondamentale del forno, in particolare se si tratta di un sistema a combustione diretta o indiretta. Solo i forni a combustione indiretta hanno l'opzione aggiuntiva di utilizzare l'elettricità.

Il fattore più critico nella scelta del combustibile non è il combustibile stesso, ma il metodo di combustione del forno. La scelta tra combustione diretta e indiretta detta quali combustibili sono possibili e influisce direttamente sulla purezza del materiale, sull'efficienza termica e sul costo operativo.

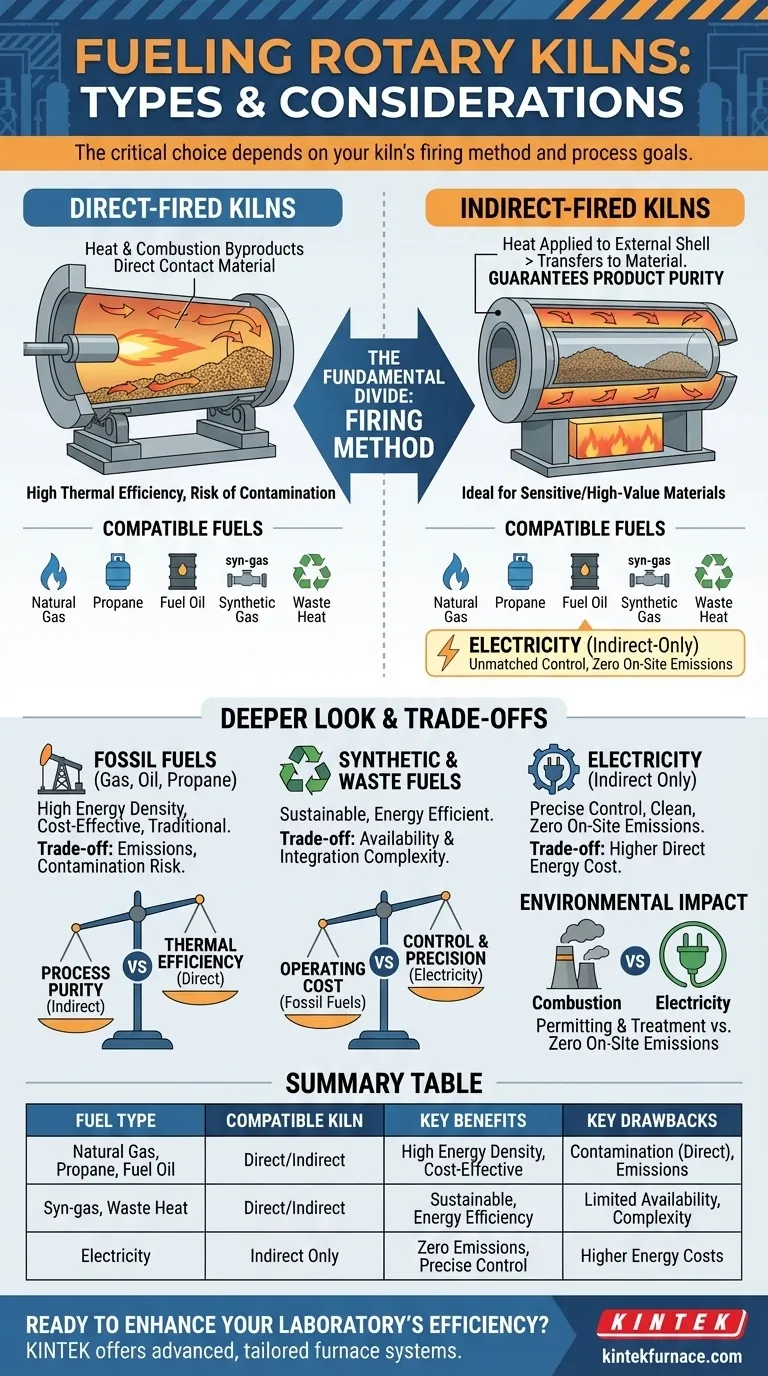

La divisione fondamentale: combustione diretta vs. indiretta

Per comprendere le opzioni di combustibile, devi prima capire come il tuo forno introduce calore nel materiale in lavorazione. Questa è la distinzione più importante.

Come funzionano i forni a combustione diretta

In un forno a combustione diretta, la fiamma del bruciatore e i gas di combustione caldi vengono introdotti direttamente nel cilindro del forno. Ciò significa che il materiale in lavorazione entra in contatto diretto con i sottoprodotti della combustione.

Questo design è altamente efficiente dal punto di vista termico perché il trasferimento di calore è immediato. Tuttavia, introduce il rischio di contaminazione del prodotto da parte della fiamma e dei gas di scarico.

I forni a combustione diretta sono compatibili con la maggior parte dei combustibili basati sulla combustione, inclusi gas naturale, olio combustibile, propano e syngas. Possono anche essere progettati per utilizzare il calore di scarto di altri processi industriali.

Come funzionano i forni a combustione indiretta

In un forno a combustione indiretta, il materiale è sigillato all'interno del cilindro rotante. Il calore viene applicato all'esterno del mantello del forno, che quindi trasferisce il calore attraverso la parete del cilindro al materiale all'interno.

Questo design garantisce la purezza del prodotto, poiché il materiale non entra mai in contatto con la fiamma o i gas di combustione. Ciò lo rende essenziale per la lavorazione di materiali sensibili, di alto valore o reattivi.

I forni indiretti possono utilizzare gli stessi combustibili di combustione delle unità a combustione diretta (gas, olio, ecc.). È fondamentale notare che sono anche l'unico tipo che può essere riscaldato con elettricità tramite elementi riscaldanti esterni.

Uno sguardo più approfondito sulle opzioni di combustibile

Ogni fonte di combustibile porta con sé il proprio profilo di vantaggi, costi e considerazioni operative.

Combustibili fossili (gas naturale, propano, olio combustibile)

Questi sono i cavalli di battaglia tradizionali per il riscaldamento industriale. Offrono un'alta densità energetica, sono ampiamente disponibili e spesso sono l'opzione più conveniente per generare grandi quantità di energia termica. Il gas naturale è tipicamente favorito per le sue proprietà di combustione pulita rispetto all'olio combustibile.

Combustibili sintetici e derivati da scarti (Syngas, Calore di scarto)

Queste opzioni si concentrano sull'efficienza e sulla sostenibilità. Il syngas, prodotto da varie materie prime, può essere un combustibile prezioso in impianti integrati. L'utilizzo di calore di scarto proveniente da un altro processo (come un inceneritore) per alimentare un forno è un ottimo modo per migliorare l'efficienza energetica complessiva di un impianto.

Elettricità (L'unica opzione indiretta)

L'elettricità è unica perché non comporta combustione. Viene utilizzata esclusivamente nei forni a combustione indiretta dove elementi riscaldanti resistivi circondano il mantello rotante.

I suoi principali vantaggi sono il controllo della temperatura senza pari e le emissioni zero in loco, il che lo rende ideale per processi che richiedono estrema precisione o che operano in luoghi sensibili dal punto di vista ambientale. Lo svantaggio principale è spesso un costo energetico diretto più elevato rispetto ai combustibili fossili.

Comprendere i compromessi

Scegliere un combustibile è un atto di bilanciamento tra i tuoi obiettivi di processo e le realtà operative.

Purezza del processo vs. Efficienza termica

Questo è il conflitto centrale. Se il tuo materiale non può assolutamente essere contaminato, devi utilizzare un forno a combustione indiretta, anche se è intrinsecamente meno efficiente nel trasferire calore. Se una leggera esposizione ai gas di combustione è accettabile, un forno a combustione diretta offrirà una migliore efficienza termica e potenzialmente costi di combustibile inferiori.

Costo operativo vs. Controllo

Sebbene il gas naturale sia spesso il combustibile più economico per unità di energia, l'elettricità offre un controllo e una ripetibilità superiori, che possono ridurre lo scarto di prodotto e migliorare la qualità complessiva. Devi valutare il costo diretto dell'energia rispetto al valore indiretto della precisione del processo.

Impatto ambientale e autorizzazioni

Tutti i combustibili a combustione producono emissioni (come CO₂, NOx e SOx) soggette a normative ambientali e possono richiedere costosi sistemi di trattamento dei gas di scarico. Un forno riscaldato elettricamente elimina le emissioni in loco, semplificando notevolmente il processo di autorizzazione, anche se le emissioni vengono spostate alla fonte di generazione dell'energia.

Selezionare il combustibile giusto per il tuo processo

La tua scelta dovrebbe essere guidata dai requisiti non negoziabili della tua applicazione specifica.

- Se la tua priorità principale è la massima purezza del materiale: Devi utilizzare un forno a combustione indiretta, con l'elettricità come scelta definitiva per il controllo e la pulizia, o il gas naturale per un equilibrio tra costo e prestazioni.

- Se la tua priorità principale è l'alta produttività e l'efficienza dei costi: Un forno a combustione diretta che utilizza il combustibile locale più economico, come il gas naturale o l'olio combustibile, è la tua migliore opzione, a condizione che una contaminazione minima sia accettabile.

- Se la tua priorità principale è la sostenibilità e l'integrazione dei processi: Esplora l'utilizzo del calore di scarto di un processo a monte o valuta la fattibilità di generare e utilizzare il syngas all'interno della tua struttura.

In definitiva, il combustibile giusto è quello che consente al tuo forno di soddisfare i suoi obiettivi di processo in modo affidabile, sicuro ed economico.

Tabella riassuntiva:

| Tipo di combustibile | Tipo di forno compatibile | Vantaggi chiave | Svantaggi chiave |

|---|---|---|---|

| Gas naturale, Propano, Olio combustibile | A combustione diretta, A combustione indiretta | Alta densità energetica, conveniente | Rischio di contaminazione (diretto), emissioni |

| Gas sintetico (Syngas), Calore di scarto | A combustione diretta, A combustione indiretta | Sostenibile, migliora l'efficienza energetica | Disponibilità limitata, complessità di integrazione |

| Elettricità | Solo a combustione indiretta | Zero emissioni in loco, controllo preciso della temperatura | Costi energetici più elevati, minore efficienza termica |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni per alte temperature personalizzate? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire sistemi di forni avanzati come forni a muffola, a tubo, forni rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere di come le nostre soluzioni possono ottimizzare la purezza del processo, l'efficienza termica e la convenienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura