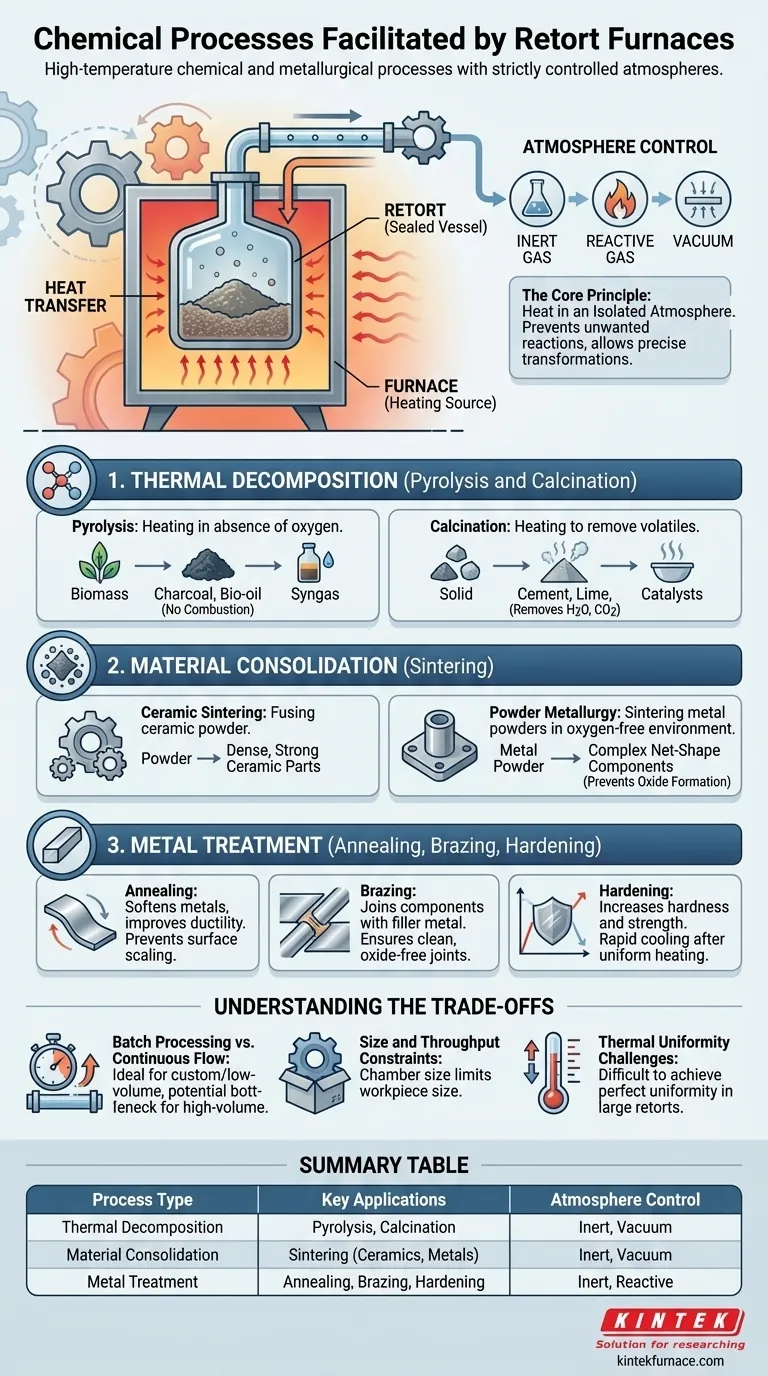

In sostanza, i forni a crogiolo facilitano processi chimici e metallurgici ad alta temperatura che richiedono un'atmosfera rigorosamente controllata. Sono utilizzati per una serie di applicazioni, tra cui la decomposizione termica dei materiali (pirolisi e calcinazione), il consolidamento delle polveri (sinterizzazione) e il trattamento termico dei metalli (ricottura, brasatura e tempra).

La caratteristica distintiva di un forno a crogiolo non è solo la sua capacità di generare calore, ma l'uso di un recipiente sigillato (il crogiolo) per isolare il pezzo dall'ambiente esterno. Ciò consente un controllo preciso dell'atmosfera — che sia inerte, reattiva o sotto vuoto — che è la chiave per prevenire reazioni indesiderate e ottenere trasformazioni specifiche dei materiali.

Il Principio Fondamentale: Calore in un'Atmosfera Isolata

Per comprendere i processi abilitati da un forno a crogiolo, è prima necessario capirne il design fondamentale. A differenza di un semplice forno, il suo valore principale deriva dal controllo atmosferico.

Cos'è un "Crogiolo" (Retort)?

Un crogiolo è una camera o un recipiente a tenuta stagna posto all'interno di un forno. Il materiale da lavorare viene inserito all'interno del crogiolo, che viene poi sigillato. Il forno riscalda il crogiolo dall'esterno e il calore si trasferisce al materiale all'interno.

Perché il Controllo Atmosferico è Fondamentale

Questa separazione è cruciale. Sigillando il crogiolo, è possibile eliminare l'aria ambiente (che contiene circa il 21% di ossigeno) e sostituirla con un gas specifico o creare un vuoto. Ciò impedisce l'ossidazione ad alte temperature, introduce gas che possono partecipare a una reazione o rimuove i sottoprodotti man mano che si formano.

Processi Chimici e Metallurgici Chiave

La capacità di combinare calore preciso con un'atmosfera controllata rende i forni a crogiolo indispensabili per diversi processi industriali chiave.

Decomposizione Termica (Pirolisi e Calcinazione)

Questi processi utilizzano il calore per scomporre i composti.

- Pirolisi: Comporta il riscaldamento di un materiale, come biomassa o scisto, in completa assenza di ossigeno. Ciò impedisce la combustione e provoca invece la decomposizione del materiale in prodotti di valore come carbone, bio-olio e syngas.

- Calcinazione: È il processo di riscaldamento di un solido a temperature elevate per rimuovere sostanze volatili, come acqua o anidride carbonica. È essenziale nella produzione di cemento, calce e alcuni catalizzatori e pigmenti.

Consolidamento dei Materiali (Sinterizzazione)

La sinterizzazione utilizza il calore per fondere le particelle di polvere in una massa solida o porosa senza sciogliere completamente il materiale.

- Sinterizzazione Ceramica: Questo processo conferisce alle parti ceramiche la loro forza e densità finali.

- Metallurgia delle Polveri: Un forno a crogiolo fornisce l'ambiente privo di ossigeno necessario per sinterizzare polveri metalliche in componenti complessi a forma netta, prevenendo la formazione di ossidi che riducono la resistenza.

Trattamento dei Metalli (Ricottura, Brasatura e Tempra)

Per i metalli, il controllo dell'atmosfera è fondamentale per preservare la qualità superficiale e le proprietà metallurgiche.

- Ricottura: Questo trattamento termico ammorbidisce i metalli, rendendoli più duttili e facili da lavorare. Un'atmosfera inerte previene la formazione di incrostazioni superficiali e la decolorazione.

- Brasatura: Questo processo unisce due componenti metallici utilizzando un metallo d'apporto con un punto di fusione inferiore. Un'atmosfera controllata (spesso azoto, idrogeno o vuoto) garantisce una giunzione pulita, resistente e priva di ossido.

- Tempra: Questo processo prevede il riscaldamento e il successivo raffreddamento rapido di un metallo per aumentarne la durezza e la resistenza. Il crogiolo assicura un riscaldamento uniforme in un'atmosfera protettiva prima della fase di tempra.

Comprendere i Compromessi

Sebbene potenti, i forni a crogiolo non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Lavorazione a Lotti rispetto al Flusso Continuo

La maggior parte dei forni a crogiolo è progettata per la lavorazione a lotti. Si carica il crogiolo, si esegue il ciclo, si raffredda e si scarica. Questo è ideale per la ricerca, i pezzi personalizzati o la produzione a basso volume, ma può rappresentare un collo di bottiglia per la produzione continua ad alto volume.

Vincoli di Dimensioni e Capacità Produttiva

La dimensione fisica della camera del crogiolo limita intrinsecamente la dimensione del pezzo lavorato. Sebbene esistano forni a crogiolo molto grandi, diventano sempre più complessi e costosi, soprattutto per mantenere la purezza atmosferica e l'uniformità termica.

Sfide dell'Uniformità Termica

Ottenere una temperatura perfettamente uniforme all'interno di un crogiolo grande e sigillato può essere difficile. Ciò richiede un design attento del forno, il posizionamento dei sensori e una logica di controllo per prevenire punti caldi o freddi che potrebbero portare a una qualità del prodotto incoerente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal risultato desiderato. Un forno a crogiolo è la scelta superiore quando l'integrità atmosferica è un fattore non negoziabile.

- Se il tuo obiettivo principale è creare materiali in un ambiente privo di ossigeno: Un forno a crogiolo è essenziale per la pirolisi o lo sviluppo di materiali a base di carbonio, poiché previene la combustione.

- Se il tuo obiettivo principale è migliorare le proprietà dei metalli o unire componenti: L'atmosfera controllata di un crogiolo è fondamentale per la ricottura e la brasatura al fine di prevenire l'ossidazione superficiale e garantire risultati puliti.

- Se il tuo obiettivo principale è consolidare polveri in forme solide: Un forno a crogiolo fornisce l'ambiente ad alta temperatura e privo di ossigeno richiesto per una sinterizzazione ceramica o metallurgica efficace.

- Se il tuo obiettivo principale è rimuovere composti volatili da un materiale: La capacità del crogiolo di gestire temperatura e atmosfera durante la calcinazione è fondamentale per rimuovere sostanze specifiche senza reazioni collaterali indesiderate.

In definitiva, un forno a crogiolo è lo strumento definitivo quando il controllo preciso dell'atmosfera è importante per il processo quanto l'applicazione del calore.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave | Controllo Atmosferico |

|---|---|---|

| Decomposizione Termica | Pirolisi, Calcinazione | Inerte, Vuoto |

| Consolidamento Materiali | Sinterizzazione (Ceramica, Metalli) | Inerte, Vuoto |

| Trattamento Metalli | Ricottura, Brasatura, Tempra | Inerte, Reattiva |

Migliora i tuoi processi di laboratorio con le soluzioni avanzate per forni a crogiolo di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, come pirolisi, sinterizzazione o trattamenti metallici. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale