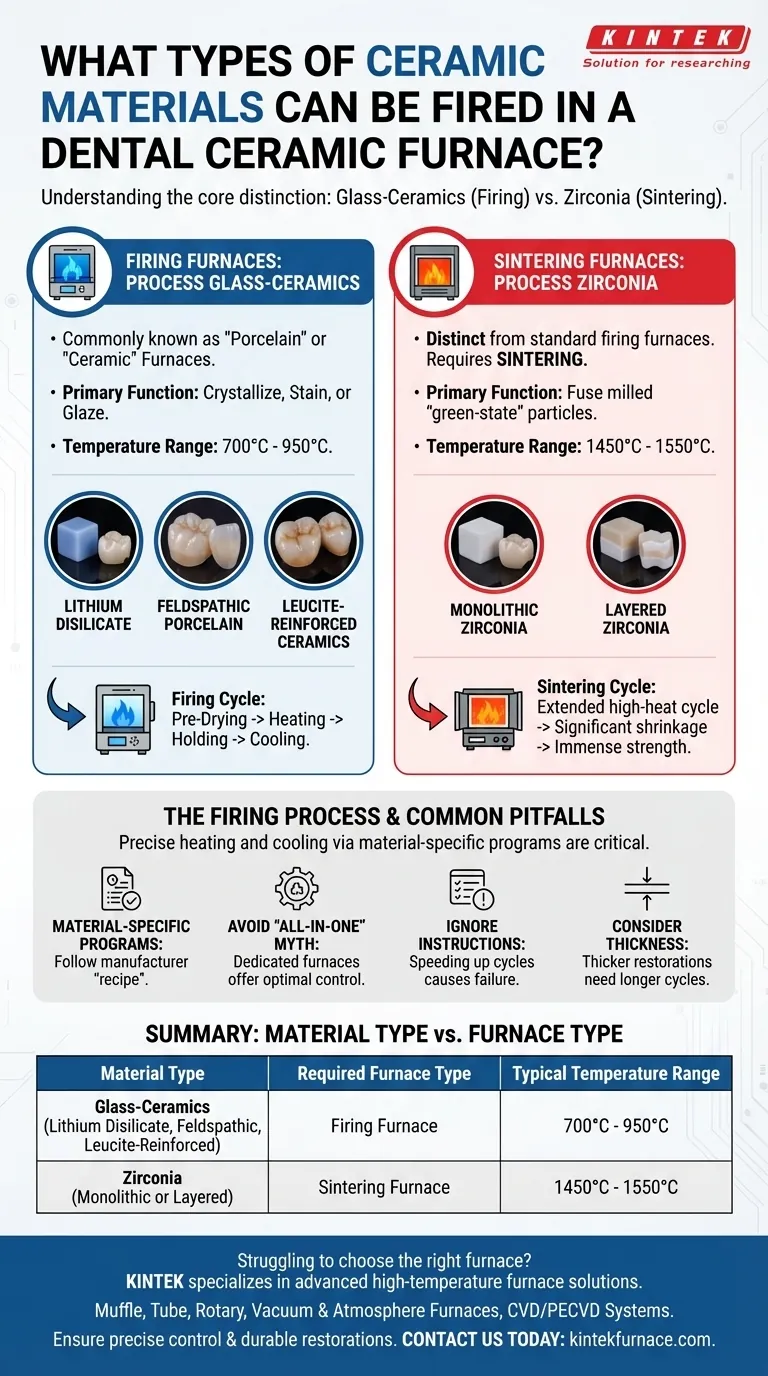

In sostanza, un forno per ceramica dentale è progettato per lavorare i materiali vetroceramici. Questi includono opzioni restaurative comuni come il disilicato di litio, la porcellana feldspatica e le ceramiche rinforzate con leucite. Tuttavia, è fondamentale capire che questi forni sono distinti dai forni di sinterizzazione ad alta temperatura necessari per lavorare la zirconia, un punto comune di confusione.

Il messaggio più importante è che non tutte le "ceramiche dentali" utilizzano lo stesso forno. Un forno di cottura (firing furnace) standard viene utilizzato per le vetroceramiche come il disilicato di litio, mentre è necessario un forno di sinterizzazione (sintering furnace) separato per la zirconia a causa dei suoi requisiti di lavorazione fondamentalmente diversi e delle temperature molto più elevate.

Le Due Categorie Principali di Forni Dentali

Comprendere l'attrezzatura inizia riconoscendo i due tipi principali di materiali e i forni costruiti per lavorarli. I termini "cottura" (firing) e "sinterizzazione" (sintering) non sono intercambiabili; descrivono diversi processi termici per diverse classi di materiali.

Forni di Cottura per Vetroceramiche

Questi sono i forni per "porcellana" o "ceramica" più comuni. Vengono utilizzati per cristallizzare, colorare (stain) o vetrificare (glaze) materiali che hanno una componente vetrosa significativa, operando tipicamente a temperature comprese tra 700°C e 950°C.

I materiali principali per questi forni sono:

- Disilicato di Litio: Questo materiale viene fresato in uno stato pre-cristallizzato "blu" e richiede un ciclo di cottura in questo forno per raggiungere la sua forza finale e la tonalità simile al dente.

- Porcellana Feldspatica: Questo è il materiale classico utilizzato per la stratificazione sopra sottostrutture metalliche o in zirconia (PFM/PFZ) o per creare faccette in porcellana. Ogni strato di porcellana richiede un ciclo di cottura separato.

- Ceramiche Rinforzate con Leucite: Anche questi materiali si affidano a un forno di cottura per ottenere le loro proprietà estetiche finali attraverso cicli di colorazione e vetrificazione.

Forni di Sinterizzazione per Zirconia

La zirconia è una ceramica ossida cristallina priva di matrice vetrosa. Non può essere lavorata in un forno di cottura standard perché richiede un processo chiamato sinterizzazione.

La sinterizzazione comporta il riscaldamento della zirconia fresata allo stato "verde" o "calcarea" a temperature estremamente elevate, tipicamente tra 1450°C e 1550°C. Durante questo ciclo prolungato, le singole particelle di zirconia si fondono, causando un restringimento significativo del restauro e conferendogli un'immensa resistenza.

Comprendere il Processo di Cottura

Un restauro di successo dipende dal controllo preciso del riscaldamento e del raffreddamento della ceramica. Ciò è gestito tramite programmi preimpostati specifici per ciascun materiale.

Il Ciclo di Cottura: Più che Semplice Calore

Un programma di cottura moderno consiste in più fasi attentamente controllate.

- Preriscaldamento/Asciugatura (Pre-Drying): Il forno si riscalda lentamente a bassa temperatura per far evaporare tutta l'umidità, prevenendo shock termici e crepe.

- Riscaldamento (Heating): La temperatura viene quindi aumentata a una velocità specifica (es. °C al minuto) fino alla temperatura di cottura target.

- Mantenimento (Holding/Firing): Il forno mantiene la temperatura di picco per una durata prestabilita per consentire alla ceramica di maturare, cristallizzare o vetrificare completamente.

- Raffreddamento (Cooling): Alcuni programmi controllano la velocità di raffreddamento per evitare lo sviluppo di stress interni man mano che il restauro torna alla temperatura ambiente.

Perché i Programmi Specifici per Materiale Sono Critici

Ogni materiale ceramico ha una "ricetta" unica: una combinazione precisa di temperature, tempi di mantenimento e velocità di riscaldamento. L'utilizzo di un programma progettato per il disilicato di litio sulla porcellana feldspatica comporterà un restauro fallito. Il produttore del materiale ceramico fornisce i parametri esatti del programma richiesti.

Errori Comuni da Evitare

Gli errori nel processo di cottura sono costosi e richiedono tempo. Comprendere i limiti della propria attrezzatura e dei materiali è essenziale per un successo prevedibile.

Il Mito del Forno "Tuttofare"

Sebbene esistano alcuni forni combinati, spesso rappresentano un compromesso. Un forno di sinterizzazione dedicato ad alta temperatura è ottimizzato per le esigenze uniche della zirconia. Allo stesso modo, un forno per porcellana dedicato offre un controllo più preciso per le sfumature delle vetroceramiche. Per i laboratori che lavorano entrambi i materiali regolarmente, le unità separate e dedicate sono lo standard professionale.

Ignorare le Istruzioni del Produttore

Le istruzioni fornite dal produttore di ceramica sono la guida definitiva. I tecnici a volte tentano di "accelerare" i cicli per risparmiare tempo, ma questa deviazione è la causa più comune di restauri deboli, incrinati o con colorazione non ottimale.

Trascurare lo Spessore del Restauro

La durata di un ciclo di cottura o sinterizzazione è influenzata anche dallo spessore del restauro. Corone o ponti più spessi richiedono cicli più lunghi e lenti per garantire che il calore penetri uniformemente attraverso tutto il materiale, prevenendo stress interni e garantendo una lavorazione completa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire un risultato durevole ed estetico, è necessario abbinare il materiale alla tecnologia di riscaldamento corretta.

- Se la tua attenzione principale è il disilicato di litio (es. E.max) o le faccette feldspatiche: Hai bisogno di un forno per porcellana/cottura programmabile in grado di controllare la temperatura con precisione per i cicli di cristallizzazione e vetrificazione.

- Se la tua attenzione principale è la zirconia monolitica o stratificata: Hai bisogno di un forno di sinterizzazione dedicato ad alta temperatura in grado di raggiungere e mantenere in modo affidabile temperature intorno ai 1500°C.

- Se la tua attenzione principale è la stratificazione della porcellana su armature in zirconia (PFZ): Avrai bisogno sia di un forno di sinterizzazione per il nucleo in zirconia sia di un forno per porcellana separato per applicare gli strati di porcellana feldspatica.

Abbinare il materiale giusto alla giusta tecnologia di forno è il fondamento di ogni restauro dentale di successo.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Chiave | Tipo di Forno Richiesto | Intervallo di Temperatura Tipico |

|---|---|---|---|

| Vetroceramiche | Disilicato di Litio, Porcellana Feldspatica, Rinforzate con Leucite | Forno di Cottura (Firing Furnace) | 700°C - 950°C |

| Zirconia | Zirconia Monolitica o Stratificata | Forno di Sinterizzazione (Sintering Furnace) | 1450°C - 1550°C |

Stai avendo difficoltà a scegliere il forno giusto per le tue ceramiche dentali? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzate, su misura per i laboratori odontotecnici. Con la nostra R&S consolidata e la produzione interna, offriamo prodotti come forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera controllata, e Sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze uniche, sia che tu stia cuocendo vetroceramiche o sinterizzando zirconia. Assicura un controllo preciso della temperatura e restauri durevoli: contattaci oggi stesso per discutere come i nostri forni possono elevare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità