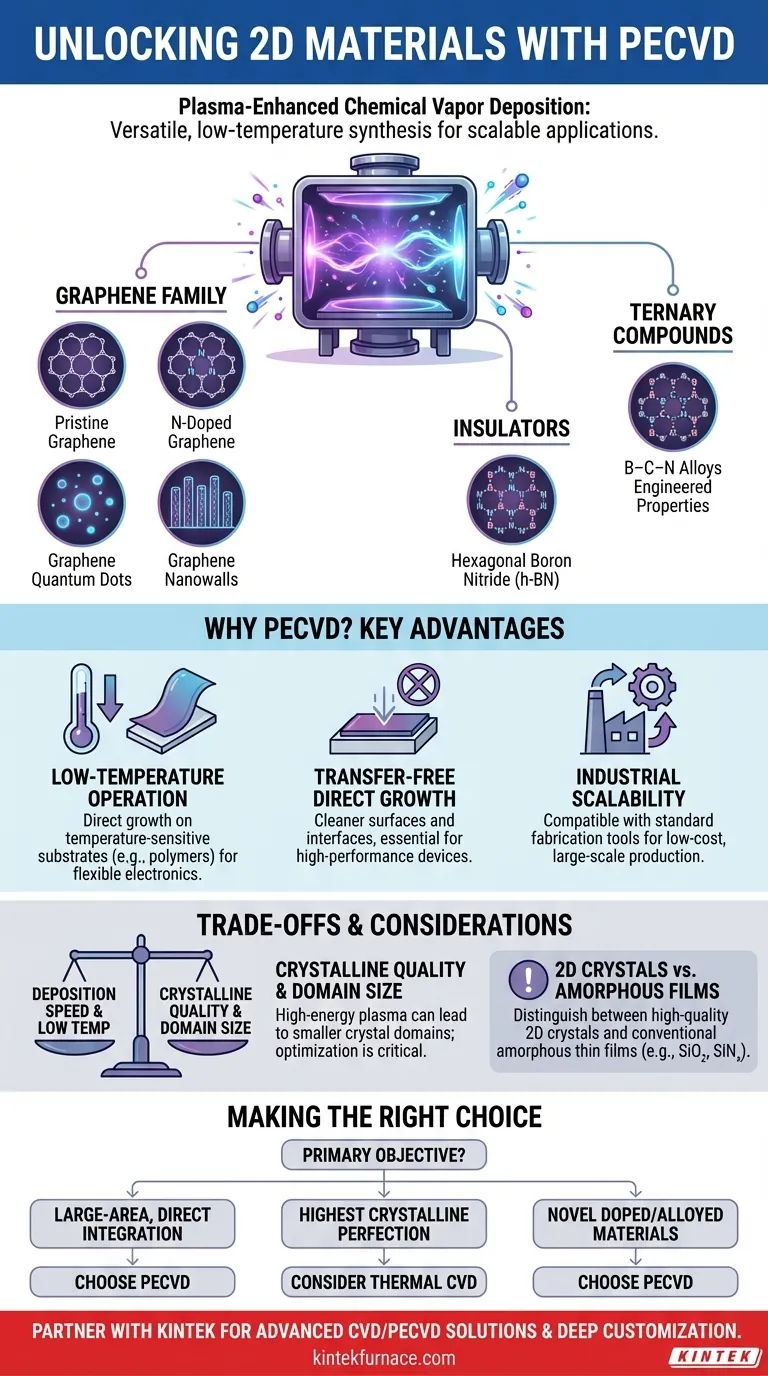

La deposizione chimica da fase vapore assistita da plasma (PECVD) è una tecnica estremamente versatile in grado di preparare diversi materiali bidimensionali (2D) chiave. Il processo è utilizzato per sintetizzare grafene incontaminato o drogato con azoto, punti quantici di grafene e nanofogli di grafene. Oltre alla famiglia del grafene, il PECVD è efficace anche per la creazione di nitruro di boro esagonale (h-BN) e complessi composti ternari come il B–C–N.

Mentre i metodi tradizionali per la sintesi di materiali 2D spesso richiedono alte temperature e passaggi problematici di trasferimento, il PECVD offre un'alternativa trasformativa. Il suo vantaggio principale è quello di consentire la crescita diretta a bassa temperatura di materiali 2D su una varietà di substrati, aprendo la strada a una produzione scalabile e compatibile con l'industria.

La portata del PECVD per la sintesi di materiali 2D

Il PECVD utilizza un campo elettrico per generare un plasma, che decompone i gas precursori a temperature molto più basse rispetto al CVD termico convenzionale. Questo processo assistito da energia sblocca capacità uniche per la crescita e la modifica dei materiali 2D.

Grafene e i suoi derivati

Il PECVD offre un alto grado di controllo per la creazione di varie forme di grafene. Può essere utilizzato per far crescere cristalli di grafene incontaminati o introdurre intenzionalmente altri elementi, come nel grafene drogato con azoto, per sintonizzarne le proprietà elettroniche.

La tecnica è utilizzata anche per sintetizzare nanostrutture specifiche di grafene, come punti quantici di grafene e nanofogli di grafene allineati verticalmente.

Isolanti e composti ternari

Oltre ai conduttori come il grafene, il PECVD è un metodo comprovato per la sintesi dell'isolante 2D nitruro di boro esagonale (h-BN).

La sua capacità di miscelare con precisione diversi gas precursori consente anche la creazione di materiali ternari B–C–N, che sono leghe 2D con proprietà che possono essere ingegnerizzate tra quelle del grafene e dell'h-BN.

Modifica del materiale post-sintesi

Il PECVD non è limitato alla sintesi iniziale. Un plasma delicato può essere utilizzato per trattare o modificare materiali 2D esistenti, come il diseleniuro di tungsteno (WSe₂), per funzionalizzarne la superficie o riparare difetti senza ricorrere a ricottura ad alta temperatura.

Perché il PECVD è una scelta convincente per i materiali 2D

I vantaggi del PECVD affrontano direttamente alcune delle sfide più significative nel rendere i materiali 2D pratici per applicazioni nel mondo reale.

Funzionamento a bassa temperatura

L'uso del plasma consente la deposizione di materiale a temperature significativamente più basse rispetto al CVD termico. Questo è fondamentale per far crescere materiali 2D direttamente su substrati sensibili alla temperatura come i polimeri, consentendo l'elettronica flessibile.

Crescita diretta senza trasferimento

Molti metodi di sintesi di materiali 2D di alta qualità richiedono un passaggio separato, spesso dannoso, per trasferire il materiale da un substrato di crescita a un substrato target. Il PECVD consente la deposizione senza trasferimento, facendo crescere il materiale direttamente dove verrà utilizzato.

Questo processo si traduce in superfici e interfacce più pulite, il che è essenziale per dispositivi elettronici e optoelettronici ad alte prestazioni.

Scalabilità e compatibilità industriale

La combinazione di temperature più basse, crescita diretta e compatibilità con gli strumenti di fabbricazione di semiconduttori standard rende il PECVD un metodo attraente per la produzione scalabile e a basso costo di materiali 2D.

Comprendere i compromessi e le distinzioni

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Qualità cristallina vs. velocità di deposizione

L'ambiente plasmatico ad alta energia che consente la crescita a bassa temperatura può talvolta portare a dimensioni del dominio cristallino più piccole o a una maggiore densità di difetti rispetto alla crescita lenta e ad alta temperatura del CVD termico. Ottimizzare le condizioni del plasma è fondamentale per bilanciare la velocità di deposizione con la qualità cristallina.

Cristalli 2D vs. film sottili amorfi

Il PECVD è ampiamente utilizzato nell'industria per depositare film sottili non cristallini (amorfi) o policristallini come il biossido di silicio (SiO₂), il nitruro di silicio (SiNₓ) e il carbonio simile al diamante (DLC).

È importante distinguere questo uso convenzionale dall'applicazione più avanzata di far crescere cristalli 2D di alta qualità, a strato singolo o pochi strati, come il grafene. Quest'ultimo richiede un controllo di processo molto più preciso.

La complessità della chimica del plasma

Lo stato del plasma è chimicamente complesso e altamente sensibile a parametri di processo come pressione, potenza e portate di gas. L'ottenimento di un materiale 2D specifico e di alta qualità richiede una notevole esperienza e un'attenta ottimizzazione del processo.

Fare la scelta giusta per il tuo progetto

Per determinare se il PECVD è l'approccio giusto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è l'integrazione di dispositivi diretta su larga scala: il processo senza trasferimento e a bassa temperatura del PECVD lo rende un candidato ideale, specialmente per substrati flessibili o sensibili alla temperatura.

- Se il tuo obiettivo principale è raggiungere la massima perfezione cristallina possibile: potresti dover confrontare il PECVD con il CVD termico ad alta temperatura, poiché l'ambiente plasmatico può introdurre difetti se non perfettamente controllato.

- Se il tuo obiettivo principale è creare nuovi materiali 2D drogati o legati: il PECVD offre un controllo eccellente sui gas precursori, rendendolo uno strumento potente per la sintesi di materiali come il grafene drogato con N o i composti B-C-N.

Comprendendo queste capacità e compromessi, puoi determinare efficacemente se il PECVD è il percorso ottimale per i tuoi specifici obiettivi di materiali 2D.

Tabella riassuntiva:

| Tipo di materiale | Esempi | Caratteristiche chiave |

|---|---|---|

| Famiglia del grafene | Grafene incontaminato, Grafene drogato con azoto, Punti quantici di grafene, Nanofogli di grafene | Proprietà elettroniche sintonizzabili, controllo delle nanostrutture |

| Isolanti | Nitruro di boro esagonale (h-BN) | Alta stabilità termica, proprietà isolanti |

| Composti ternari | Leghe B–C–N | Proprietà ingegnerizzate tra grafene e h-BN |

| Modifiche post-sintesi | Diseleniuro di tungsteno (WSe₂) | Funzionalizzazione superficiale, riparazione dei difetti |

Sblocca il potenziale del PECVD per i tuoi progetti di materiali 2D con KINTEK! Sfruttando eccezionali attività di ricerca e sviluppo e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, arricchiti da robuste capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia sviluppando elettronica flessibile o nuovi materiali, la nostra esperienza garantisce una sintesi scalabile ed efficiente. Contattaci oggi per discutere come possiamo supportare la tua innovazione e promuovere il successo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura