Nel trattamento termico industriale, i forni continui sono inequivocabilmente preferiti per la produzione ad alto volume di pezzi standardizzati o simili. Il loro design è ottimizzato per ambienti di produzione in cui un flusso costante e ininterrotto di materiale deve essere lavorato con la massima efficienza e uniformità, rendendoli una pietra miliare della produzione di massa.

Il vantaggio principale di un forno continuo non è solo la sua capacità di gestire grandi volumi; è la profonda efficienza economica e operativa ottenuta dalla lavorazione ininterrotta. Eliminando i cicli di avvio e arresto dei forni a batch, riducono al minimo i costosi tempi di inattività e diminuiscono drasticamente il costo per unità di produzione.

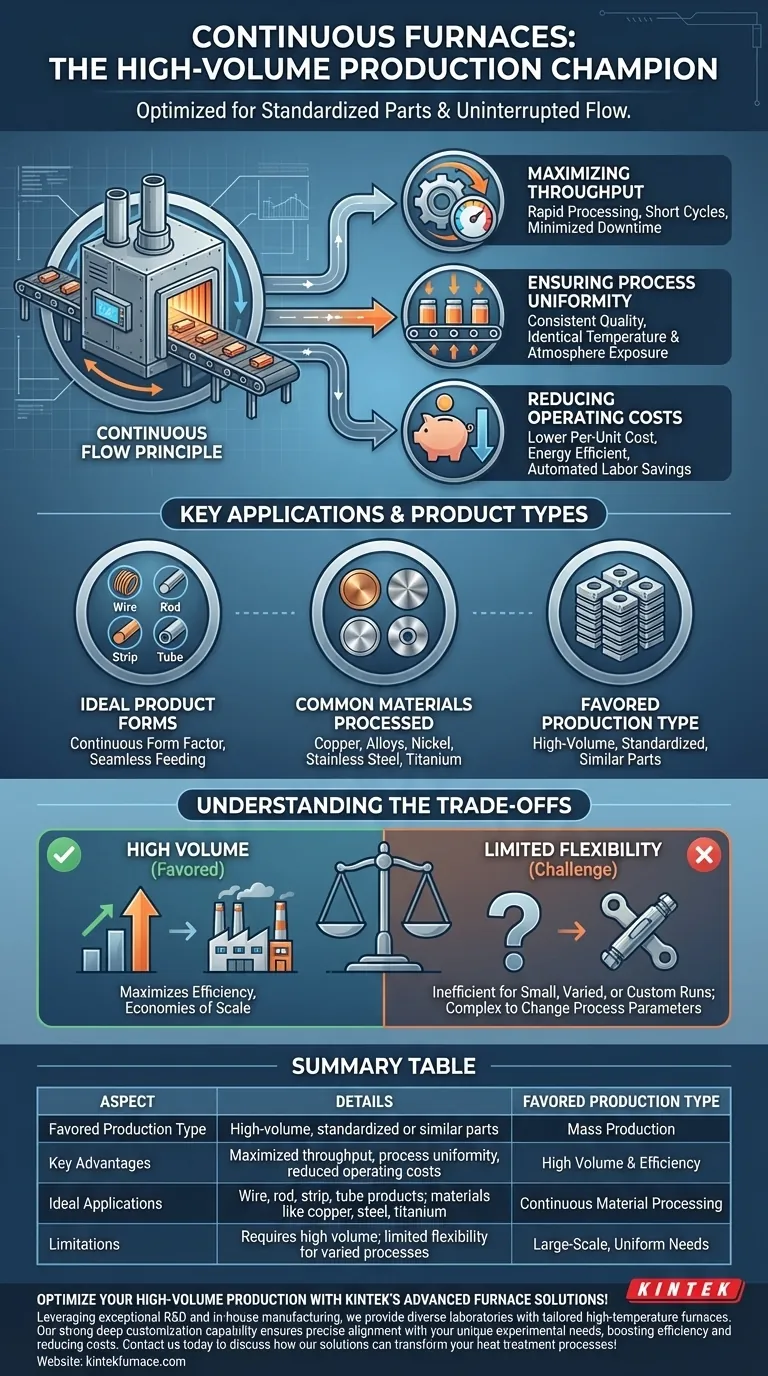

Il principio del flusso continuo

Il valore fondamentale di un forno continuo risiede nel suo nome: opera in modo continuo. Questa filosofia di progettazione crea un ambiente di produzione altamente efficiente e prevedibile, nettamente diverso dalla natura ciclica della lavorazione a batch.

Massimizzazione della produttività

I forni continui sono progettati per una lavorazione rapida. I pezzi si muovono attraverso varie zone di riscaldamento e raffreddamento senza interruzioni, il che consente cicli di produzione brevi e massimizza il numero di unità lavorate per ora.

Questa operazione costante riduce al minimo i tempi di inattività associati al caricamento, scaricamento e riscaldamento, che sono colli di bottiglia intrinseci nei sistemi di forni a batch.

Garantire l'uniformità del processo

Poiché questi forni sono impostati per un processo specifico e ripetitivo, offrono una consistenza eccezionale. Ogni pezzo è esposto esattamente allo stesso profilo di temperatura e alle stesse condizioni atmosferiche mentre attraversa il forno.

Questa uniformità è fondamentale per il controllo qualità nella produzione su larga scala, dove anche deviazioni minori possono influenzare migliaia di pezzi.

Riduzione dei costi operativi

Sebbene l'investimento iniziale sia più elevato, il costo operativo per unità è significativamente inferiore in un contesto di alto volume. L'operazione continua è più efficiente dal punto di vista energetico rispetto al riscaldamento e raffreddamento ripetuti di un forno a batch.

Inoltre, la natura automatizzata dei sistemi continui riduce la necessità di manodopera, portando a notevoli risparmi sui costi a lungo termine.

Applicazioni chiave e tipi di prodotto

I forni continui non sono una soluzione valida per tutti. Eccellono quando si lavorano tipi specifici di prodotti su vasta scala.

Forme di prodotto ideali

Sono perfettamente adatti per la lavorazione di prodotti che hanno un fattore di forma continuo. Questo include elementi essenziali industriali come fili, barre, nastri e prodotti tubolari.

Il forno consente a questi lunghi materiali di essere alimentati senza soluzione di continuità, subendo processi come ricottura o tempra per tutta la loro lunghezza.

Materiali comuni lavorati

Questi forni sono versatili nei materiali che possono trattare. Sono comunemente usati per il trattamento termico di rame, leghe di rame, nichel, acciaio inossidabile, titanio e altri metalli ad alte prestazioni che sono fondamentali per l'industria moderna.

Comprendere i compromessi

L'efficienza di un forno continuo comporta requisiti e limitazioni operative specifici. Comprendere questi compromessi è fondamentale per prendere una decisione di investimento informata.

La necessità di grandi volumi

La limitazione principale è la loro inefficienza per produzioni di piccole dimensioni o variegate. I benefici economici si concretizzano solo quando il forno funziona a pieno regime o quasi per periodi prolungati.

Per lavori di basso volume o personalizzati, il tempo e l'energia necessari per portare il forno a una temperatura operativa stabile lo rendono altamente antieconomico.

Flessibilità limitata

Un forno continuo è tipicamente ottimizzato per un singolo processo termico. La modifica del profilo di temperatura, del tempo di ciclo o delle condizioni atmosferiche è un'operazione complessa e che richiede tempo.

Questa mancanza di flessibilità li rende inadatti per officine o ambienti di ricerca e sviluppo che richiedono frequenti modifiche ai parametri di processo per prodotti diversi.

Fare la scelta giusta per il tuo obiettivo

La scelta tra un forno continuo e un forno a batch è una decisione strategica che deve allinearsi al volume di produzione e al mix di prodotti.

- Se il tuo obiettivo principale è massimizzare la produttività per un singolo prodotto ad alto volume: Un forno continuo è la soluzione insuperabile per la sua efficienza e il basso costo operativo per unità.

- Se il tuo obiettivo principale è lavorare lotti diversi di basso volume con requisiti variabili: Un forno a batch offre la flessibilità necessaria ed è molto più economico per un'operazione non continua.

- Se il tuo obiettivo principale è la riduzione dei costi a lungo termine su vasta scala: I significativi risparmi in energia e manodopera di un forno continuo giustificheranno l'investimento iniziale più elevato.

In definitiva, il forno giusto allinea la tua capacità di trattamento termico direttamente al tuo modello di business e al volume di produzione.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di produzione preferito | Pezzi ad alto volume, standardizzati o simili |

| Vantaggi chiave | Massima produttività, uniformità del processo, riduzione dei costi operativi |

| Applicazioni ideali | Fili, barre, nastri, prodotti tubolari; materiali come rame, acciaio, titanio |

| Limitazioni | Richiede alto volume; flessibilità limitata per processi diversi |

Ottimizza la tua produzione ad alto volume con le soluzioni avanzate di forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura, inclusi forni a muffola, tubolari, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza e riducendo i costi. Contattaci oggi stesso per discutere come le nostre soluzioni possono trasformare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica