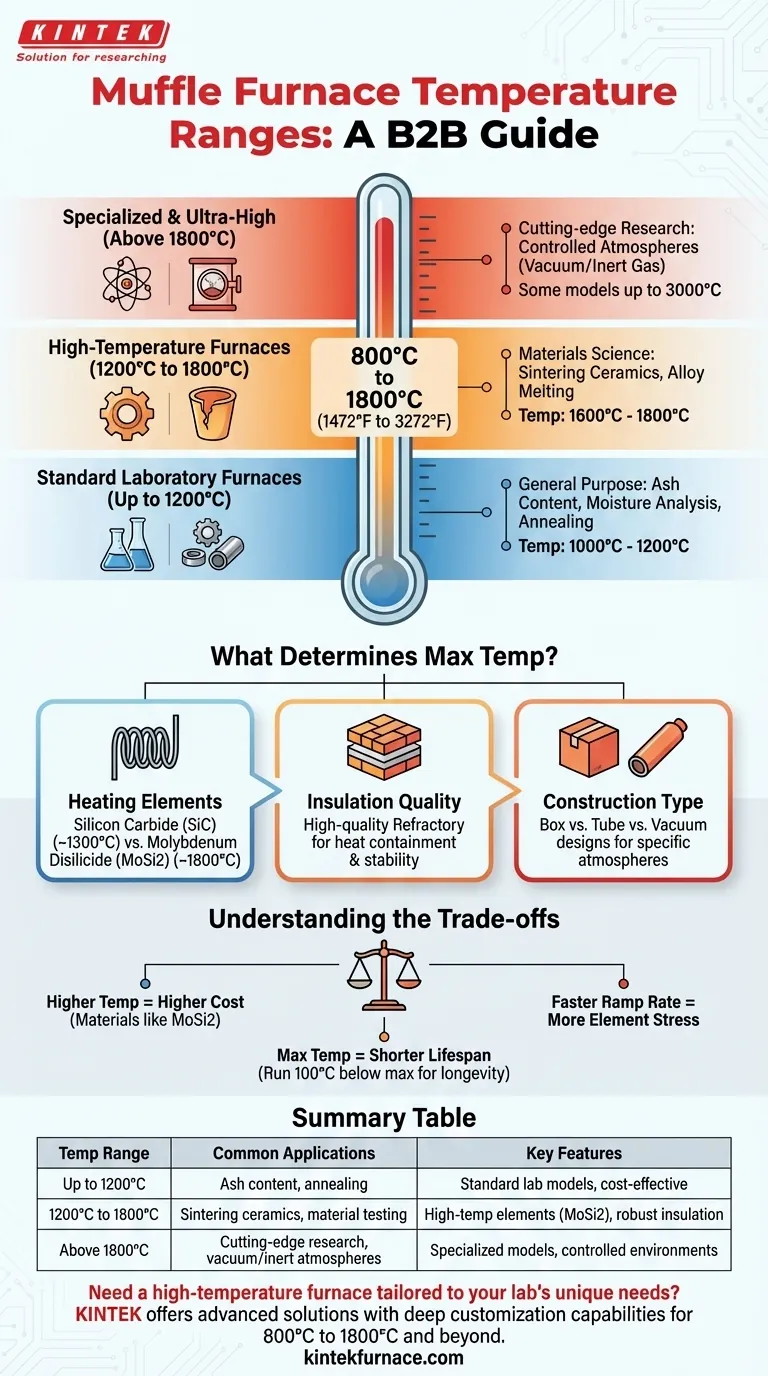

In breve, la temperatura operativa di un forno a muffola varia tipicamente da 800°C a 1800°C (1472°F a 3272°F). Tuttavia, questo ampio intervallo è segmentato per tipo di forno. I modelli di laboratorio standard operano di solito fino a 1200°C, mentre per processi che richiedono da 1600°C a 1800°C sono necessarie unità specializzate per alte temperature.

La temperatura massima di un forno a muffola non è una singola specifica, ma una caratteristica distintiva che separa l'attrezzatura in livelli distinti. Scegliere il forno giusto significa abbinare le esigenze di temperatura della tua specifica applicazione al livello corretto per garantire sia le prestazioni che la longevità.

Comprendere i Livelli delle Temperature dei Forni a Muffola

La temperatura operativa è il fattore più critico nella classificazione di un forno a muffola. Ogni livello è progettato con materiali diversi e per scopi diversi.

Forni da Laboratorio Standard (Fino a 1200°C)

La maggior parte dei forni a muffola per uso generale rientra in questa categoria, con temperature massime tipicamente tra i 1000°C e i 1200°C.

Questi sono i "cavalli da battaglia" per applicazioni di routine come la determinazione del contenuto di ceneri, l'analisi dell'umidità, il trattamento termico generale e la ricottura di metalli comuni.

Forni ad Alta Temperatura (da 1200°C a 1800°C)

Questi forni sono costruiti per applicazioni più esigenti nella scienza dei materiali, nella metallurgia e nelle ceramiche avanzate.

Raggiungere temperature da 1600°C a 1800°C è necessario per processi come la sinterizzazione di ceramiche ad alta purezza, la fusione di determinate leghe o la prova di materiali sotto stress termico estremo.

Modelli Specializzati e ad Ultra-Alta Temperatura (Oltre 1800°C)

Un piccolo sottoinsieme di forni può superare i 1800°C, con alcuni modelli altamente specializzati che raggiungono fino a 3000°C.

Questi sono tipicamente riservati alla ricerca all'avanguardia, spesso incorporando atmosfere controllate come vuoto o gas inerte per prevenire l'ossidazione durante i processi sensibili ad alta temperatura.

Cosa Determina la Temperatura Massima di un Forno?

La capacità di temperatura di un forno non è arbitraria; è un risultato diretto della sua ingegneria e dei materiali utilizzati nella sua costruzione.

Il Ruolo degli Elementi Riscaldanti

L'elemento riscaldante è il cuore del forno e il principale determinante del suo intervallo di temperatura.

I forni che operano fino a ~1300°C spesso utilizzano barre di carburo di silicio (SiC). Per temperature superiori, fino a ~1800°C, sono necessari elementi riscaldanti più robusti in disiliciuro di molibdeno (MoSi2).

L'Importanza dell'Isolamento

L'isolamento refrattario di alta qualità è fondamentale per contenere il calore estremo. Migliore è l'isolamento, più efficientemente il forno può raggiungere e mantenere la sua temperatura target, migliorando l'uniformità e la stabilità.

Costruzione Generale del Forno

Anche il design fisico gioca un ruolo. Un forno a camera è un design per uso generale, mentre un forno a tubo consente atmosfere più controllate. I forni a vuoto sono sistemi complessi progettati specificamente per lavori ad alta temperatura in un ambiente non ossidante.

Comprendere i Compromessi

La scelta di un forno implica più che semplicemente selezionare il numero più alto. Devi bilanciare prestazioni, costi e longevità.

Temperatura Più Alta vs. Costo Più Elevato

Esiste una correlazione diretta tra temperatura massima e prezzo. I materiali necessari per il funzionamento ad alta temperatura—come gli elementi in MoSi2 e l'isolamento in allumina di alta purezza—sono significativamente più costosi.

Temperatura Operativa vs. Durata dell'Attrezzatura

Far funzionare costantemente un forno alla sua temperatura massima assoluta accorcerà drasticamente la vita dei suoi elementi riscaldanti e dell'isolamento. Questo è l'errore più comune e costoso che gli utenti commettono.

Un forno utilizzato costantemente al di sotto della sua massima capacità nominale durerà significativamente più a lungo e richiederà meno manutenzione.

Tempo di Salita della Temperatura (Ramp Rate)

Il "tempo di salita", o la velocità con cui il forno raggiunge il suo setpoint, è un'altra metrica chiave delle prestazioni. Velocità di salita più rapide possono migliorare la produttività ma possono sollecitare ulteriormente gli elementi riscaldanti.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la tua selezione.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale come la calcinazione, l'essiccazione o il trattamento termico di base: Un forno standard con una temperatura massima di 1100°C a 1200°C è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la scienza dei materiali, le ceramiche avanzate o il test di leghe ad alta temperatura: Devi investire in un forno ad alta temperatura in grado di raggiungere 1600°C a 1800°C.

- Se il tuo obiettivo principale è massimizzare la durata e l'affidabilità dell'attrezzatura: Scegli sempre un forno con una temperatura massima nominale almeno 100°C superiore alla tua temperatura operativa tipica più alta.

Comprendere che la temperatura determina il design del forno ti permette di selezionare uno strumento che non sia solo capace ma anche affidabile ed economico per le tue esigenze specifiche.

Tabella Riepilogativa:

| Intervallo di Temperatura | Applicazioni Comuni | Caratteristiche Chiave |

|---|---|---|

| Fino a 1200°C | Contenuto di ceneri, analisi dell'umidità, ricottura | Modelli di laboratorio standard, economici |

| Da 1200°C a 1800°C | Sinterizzazione di ceramiche, fusione di leghe, test di materiali | Elementi ad alta temperatura come MoSi2, isolamento robusto |

| Oltre 1800°C | Ricerca all'avanguardia, atmosfere sotto vuoto/inerte | Modelli specializzati, ambienti controllati |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo prestazioni precise per applicazioni da 800°C a 1800°C e oltre. Contattaci oggi per migliorare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché la temperatura del forno non dovrebbe superare la temperatura nominale? Evitare danni e garantire la sicurezza

- Cos'è la tempra e perché è importante? Ottenere durezza e resistenza superiori dei materiali

- Quali sono le differenze tra convezione per gravità e convezione meccanica nei forni da laboratorio? Scegli il tipo giusto per il tuo laboratorio

- Come viene diretta l'energia infrarossa in una stufa al quarzo? Scopri la scienza dietro un calore efficiente e mirato

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio