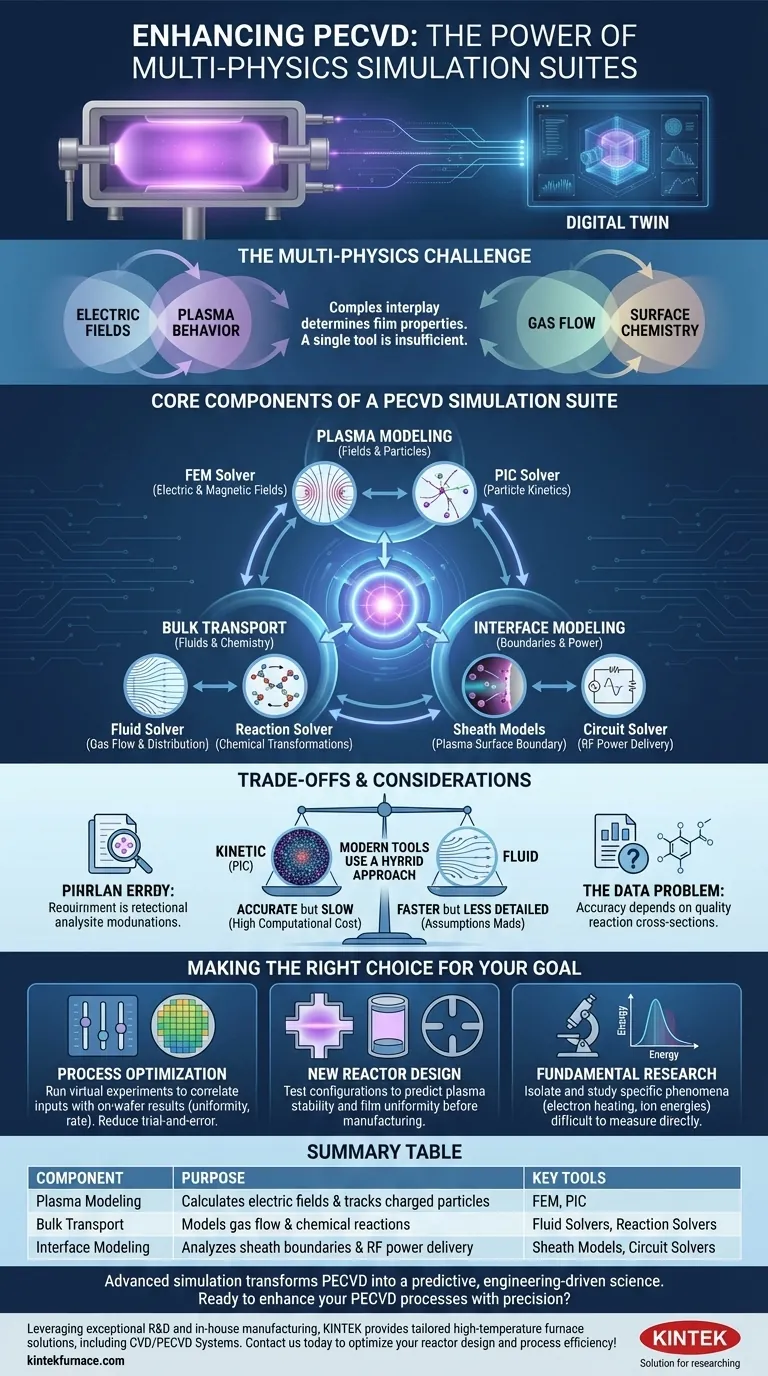

La risposta breve è che la deposizione chimica da fase vapore assistita da plasma (PECVD) non è migliorata da un singolo strumento, ma da sofisticate suite di simulazione multifisica. Queste piattaforme integrano più risolutori specializzati per creare un "gemello digitale" del reattore, modellando ogni aspetto, dalla fisica del plasma e la chimica dei gas ai circuiti elettrici che forniscono energia.

Per migliorare veramente un processo PECVD, la simulazione deve andare oltre la modellazione di fenomeni isolati. L'obiettivo è catturare la complessa interazione tra i campi elettrici, il comportamento del plasma, il flusso di gas e la chimica superficiale che determinano collettivamente le proprietà finali del film.

Perché la simulazione PECVD è una sfida multifisica

Un reattore PECVD è un ambiente intricato dove più domini fisici si sovrappongono e si influenzano a vicenda. Ottimizzare un processo richiede la comprensione di come un cambiamento in un parametro, come la potenza RF, si propaga attraverso l'intero sistema per influenzare l'uniformità e la qualità del film.

Questo è il motivo per cui una singola e semplice simulazione è insufficiente. Gli strumenti efficaci devono risolvere simultaneamente l'elettromagnetismo che guida il plasma, il movimento dei singoli ioni ed elettroni, il flusso complessivo dei gas e le reazioni chimiche che avvengono sia in fase gassosa che sulla superficie del substrato.

I componenti principali di una suite di simulazione PECVD

Uno strumento completo di simulazione PECVD è meglio inteso come una suite di moduli interconnessi. Ogni modulo è responsabile di una specifica parte della fisica.

Modellazione del plasma: campi e particelle

Il cuore di un reattore PECVD è il plasma. Il suo comportamento è regolato dall'interazione dei campi elettrici e delle particelle cariche.

Un risolutore Finite Element Method (FEM) viene utilizzato per calcolare i campi elettrici e magnetici in tutta la camera. Questi campi sono le forze invisibili che energizzano e dirigono il plasma.

Un risolutore Particle-in-Cell (PIC) quindi traccia il movimento cinetico delle singole particelle cariche, come ioni ed elettroni, mentre vengono accelerate da questi campi. Questo fornisce una visione fondamentale e altamente accurata dell'energia e della distribuzione delle particelle.

Modellazione del trasporto di massa: fluidi e chimica

Mentre un modello PIC è ottimo per le particelle cariche, è troppo costoso dal punto di vista computazionale per il vasto numero di molecole di gas neutro.

Un risolutore fluido viene utilizzato per modellare il movimento complessivo dei gas precursori all'interno della camera e dei sottoprodotti di reazione all'esterno. Questo è fondamentale per comprendere la distribuzione del gas e garantire una consegna uniforme al substrato.

Un risolutore di reazione modella le cruciali trasformazioni chimiche. Calcola come le collisioni di elettroni scompongono i gas precursori e simula la successiva catena di reazioni in fase gassosa e superficiali che alla fine portano alla deposizione del film.

Modellazione delle interfacce critiche

La connessione tra la simulazione e il mondo reale dipende dalla modellazione accurata dei confini del sistema.

I modelli di guaina complessi sono essenziali per comprendere il sottile strato limite tra il plasma di massa e il substrato. La guaina controlla l'energia e l'angolo con cui gli ioni colpiscono la superficie, il che influisce direttamente sulla densità, sullo stress e sulla qualità del film.

Un risolutore di circuito modella il sistema di erogazione di potenza RF esterno. Ciò garantisce che la potenza e la tensione specificate nella simulazione riflettano accuratamente ciò che il plasma all'interno della camera sperimenta effettivamente, chiudendo il ciclo tra l'apparecchiatura e il processo.

Comprendere i compromessi: complessità vs. velocità

La sfida principale nella simulazione PECVD è la gestione della complessità computazionale. Un modello di sistema completo che include tutti i componenti sopra descritti può essere incredibilmente impegnativo.

Modelli cinetici vs. fluidi

Il compromesso più significativo è tra i modelli di plasma cinetici (PIC) e fluidi. I modelli PIC sono fondamentalmente accurati ma estremamente lenti, spesso limitati alla simulazione di piccoli domini o brevi scale temporali.

I modelli fluidi sono molto più veloci ma fanno ipotesi sulle distribuzioni energetiche delle particelle. Molti strumenti moderni utilizzano un approccio ibrido, applicando modelli cinetici solo dove necessario (come nelle guaine) e modelli fluidi per il plasma di massa per raggiungere un equilibrio tra accuratezza e velocità.

Il problema dei dati

L'accuratezza di qualsiasi risolutore di reazione dipende interamente dalla qualità dei suoi dati di input, in particolare dalle sezioni d'urto di reazione. Questi dati, che definiscono la probabilità che si verifichi una specifica reazione chimica, possono essere difficili da trovare o misurare sperimentalmente, rappresentando spesso l'anello più debole della catena di simulazione.

Fare la scelta giusta per il proprio obiettivo

L'uso efficace di queste potenti suite di simulazione significa allineare la complessità della simulazione con il proprio obiettivo specifico.

- Se il vostro obiettivo principale è l'ottimizzazione del processo: Utilizzate la simulazione per eseguire esperimenti virtuali, correlare input come potenza e pressione con i risultati on-wafer come uniformità e velocità di deposizione, riducendo costosi tentativi ed errori sull'hardware reale.

- Se il vostro obiettivo principale è la progettazione di nuovi reattori: Impiegate la simulazione per testare diverse geometrie della camera, configurazioni di ingresso del gas e design degli elettrodi per prevedere la stabilità del plasma e l'uniformità del film prima di impegnarsi nella produzione.

- Se il vostro obiettivo principale è la ricerca fondamentale: Sfruttate modelli cinetici dettagliati per isolare e studiare fenomeni specifici, come i meccanismi di riscaldamento degli elettroni o le distribuzioni energetiche degli ioni, che sono difficili o impossibili da misurare direttamente.

In definitiva, la simulazione avanzata trasforma la PECVD da un'arte da "scatola nera" a una scienza predittiva, guidata dall'ingegneria.

Tabella riassuntiva:

| Componente di simulazione | Scopo | Strumenti chiave |

|---|---|---|

| Modellazione del plasma | Calcola i campi elettrici e traccia le particelle cariche | FEM, PIC |

| Trasporto di massa | Modella il flusso di gas e le reazioni chimiche | Risolutori fluidi, Risolutori di reazione |

| Modellazione dell'interfaccia | Analizza i confini della guaina e l'erogazione di potenza RF | Modelli di guaina, Risolutori di circuito |

Pronti a migliorare i vostri processi PECVD con precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come le nostre soluzioni personalizzate possono ottimizzare la progettazione del vostro reattore e l'efficienza del processo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico