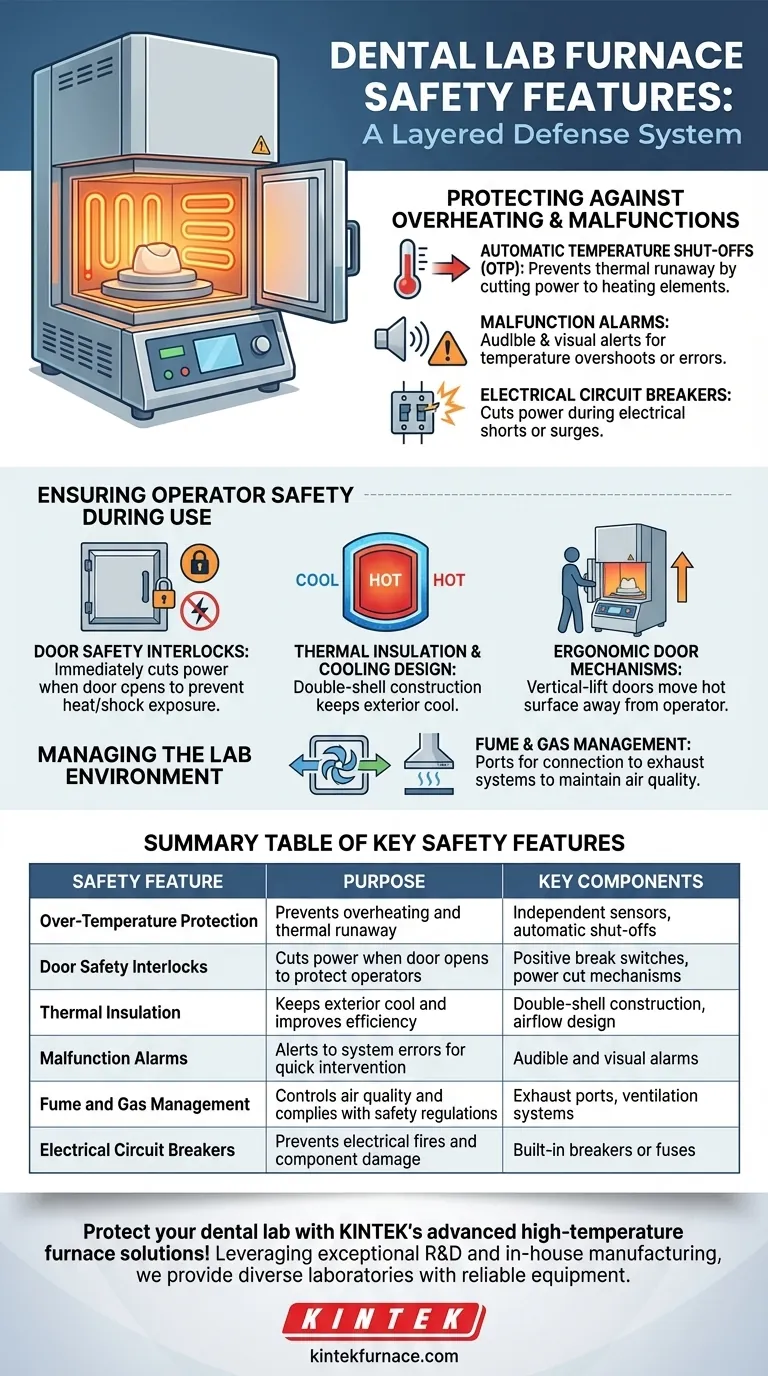

I forni per laboratori odontotecnici sono fondamentali per la produzione di restauri dentali in ceramica e richiedono solide caratteristiche di sicurezza per gestire temperature e pressioni elevate.I principali meccanismi di sicurezza includono sistemi di spegnimento automatico per prevenire il surriscaldamento, allarmi per segnalare i malfunzionamenti e il ripristino dell'interruzione di corrente per garantire la continuità del processo.Una manutenzione regolare e un'assistenza professionale sono essenziali per mantenere queste caratteristiche di sicurezza e prolungare la durata dell'apparecchiatura.Inoltre, la programmazione multistadio consente un controllo preciso della temperatura durante la cottura della ceramica, migliorando sia la sicurezza che l'efficienza.

Punti chiave spiegati:

-

Sistemi di spegnimento automatico

- I forni per laboratori odontotecnici sono dotati di meccanismi di spegnimento automatico che disattivano gli elementi riscaldanti se le temperature superano i limiti di sicurezza.In questo modo si evita il surriscaldamento, che potrebbe danneggiare il forno o compromettere i restauri in ceramica.

- Esempio:Se il forno rileva picchi di temperatura anomali, interrompe l'alimentazione per evitare rischi come la rottura della ceramica o il guasto dell'apparecchiatura.

-

Allarmi di malfunzionamento

- Allarmi acustici o visivi avvisano gli utenti di problemi operativi, come fluttuazioni di temperatura o interruzioni di corrente.Questi allarmi consentono un intervento tempestivo, riducendo i rischi di sinterizzazione incompleta o di spreco di materiale.

- Ad esempio, un elemento riscaldante guasto può far scattare un allarme, consentendo ai tecnici di arrestare il processo prima che vengano prodotti restauri difettosi.

-

Recupero delle interruzioni di corrente

- Alcuni forni sono dotati di protocolli di recupero che riprendono i programmi di cottura dopo le interruzioni di corrente.In questo modo i materiali ceramici raggiungono le temperature richieste senza bisogno di riprogrammazione manuale, salvaguardando la qualità del restauro.

- A forno per laboratorio odontotecnico con questa funzione può riavviare automaticamente un programma multistadio, riducendo al minimo le interruzioni del flusso di lavoro.

-

Programmazione della temperatura in più fasi

- Il controllo preciso della temperatura tramite fasi programmabili (ad esempio, riscaldamento, mantenimento, raffreddamento) evita gli shock termici alla ceramica.Ciò riduce la probabilità di crepe o distorsioni in restauri come corone e ponti.

- Esempio:Un forno potrebbe rimanere a 800°C per stabilizzare l'ossido di zirconio prima di passare a 1500°C per la sinterizzazione.

-

Requisiti di manutenzione regolare

- L'assistenza professionale annuale e la pulizia di routine (ad esempio, la rimozione dei detriti di ceramica) sono fondamentali per mantenere le caratteristiche di sicurezza.Trascurare la manutenzione può causare malfunzionamenti dei sensori o un riscaldamento non uniforme.

- Suggerimento: ispezionare le bobine di riscaldamento e le termocoppie durante la pulizia per garantire letture precise della temperatura.

-

Sicurezza ad alta temperatura

- I forni che operano a 1200°C-1700°C richiedono camere isolate ed esterni freddi al tatto per proteggere gli utenti dalle ustioni.I modelli con porte sigillate impediscono la fuoriuscita di calore e riducono le temperature dell'ambiente di lavoro.

- Nota di sicurezza: verificare sempre la tenuta degli sportelli e l'integrità dell'isolamento durante i controlli di manutenzione.

-

Caratteristiche che migliorano il flusso di lavoro

- I crogioli impilabili (ad esempio, capacità di 150 unità) e i programmi di sinterizzazione rapida migliorano l'efficienza mantenendo la sicurezza.I lotti più grandi vengono lavorati in modo uniforme, riducendo i rischi di manipolazione ripetitiva.

Integrando queste caratteristiche, i forni per laboratori odontotecnici bilanciano la produttività con la sicurezza dell'operatore e del materiale.Avete pensato a come gli stadi programmabili potrebbero adattarsi ai profili termici dei diversi materiali ceramici?Queste sfumature evidenziano la silenziosa precisione alla base delle moderne tecnologie di restauro dentale.

Tabella riassuntiva:

| Funzione di sicurezza | Funzione | Esempio di vantaggio |

|---|---|---|

| Sistemi di spegnimento automatico | Previene il surriscaldamento interrompendo l'alimentazione a temperature non sicure | Evita la rottura della ceramica o il guasto dell'apparecchiatura |

| Allarmi di malfunzionamento | Avverte gli utenti di problemi come le fluttuazioni della temperatura | Riduce il rischio di una sinterizzazione incompleta o di uno spreco di materiale. |

| Recupero dell'interruzione di corrente | Riprende automaticamente i programmi di cottura dopo il guasto | Assicura che i materiali ceramici raggiungano le temperature richieste senza intervento manuale |

| Controllo della temperatura a più stadi | Gli stadi programmabili (riscaldamento, mantenimento, raffreddamento) prevengono gli shock termici | Riduce al minimo le crepe/distorsioni nelle corone/ponti |

| Camere isolate ed esterni cool-touch | Protegge gli utenti dalle ustioni e mantiene la sicurezza dello spazio di lavoro | Impedisce la fuoriuscita di calore e l'aumento della temperatura ambiente |

Garantite al vostro laboratorio odontotecnico la massima sicurezza ed efficienza con le soluzioni avanzate di KINTEK.I nostri forni dentali ad alta temperatura integrano funzioni di sicurezza all'avanguardia come lo spegnimento automatico, la programmazione di precisione e un robusto isolamento, il tutto supportato da una profonda personalizzazione per adattarsi al vostro flusso di lavoro. Contattateci oggi stesso per discutere di soluzioni su misura per le vostre esigenze di restauro ceramico!

Prodotti che potreste cercare:

Scoprite le finestre di osservazione ad alto vuoto per il monitoraggio dei forni Esplora i connettori ermetici per i sistemi a vuoto Aggiornamento con passanti per vuoto di precisione Migliorate la stabilità del sistema con i soffietti per il vuoto Visori in vetro zaffiro per una visibilità ad alta temperatura

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi