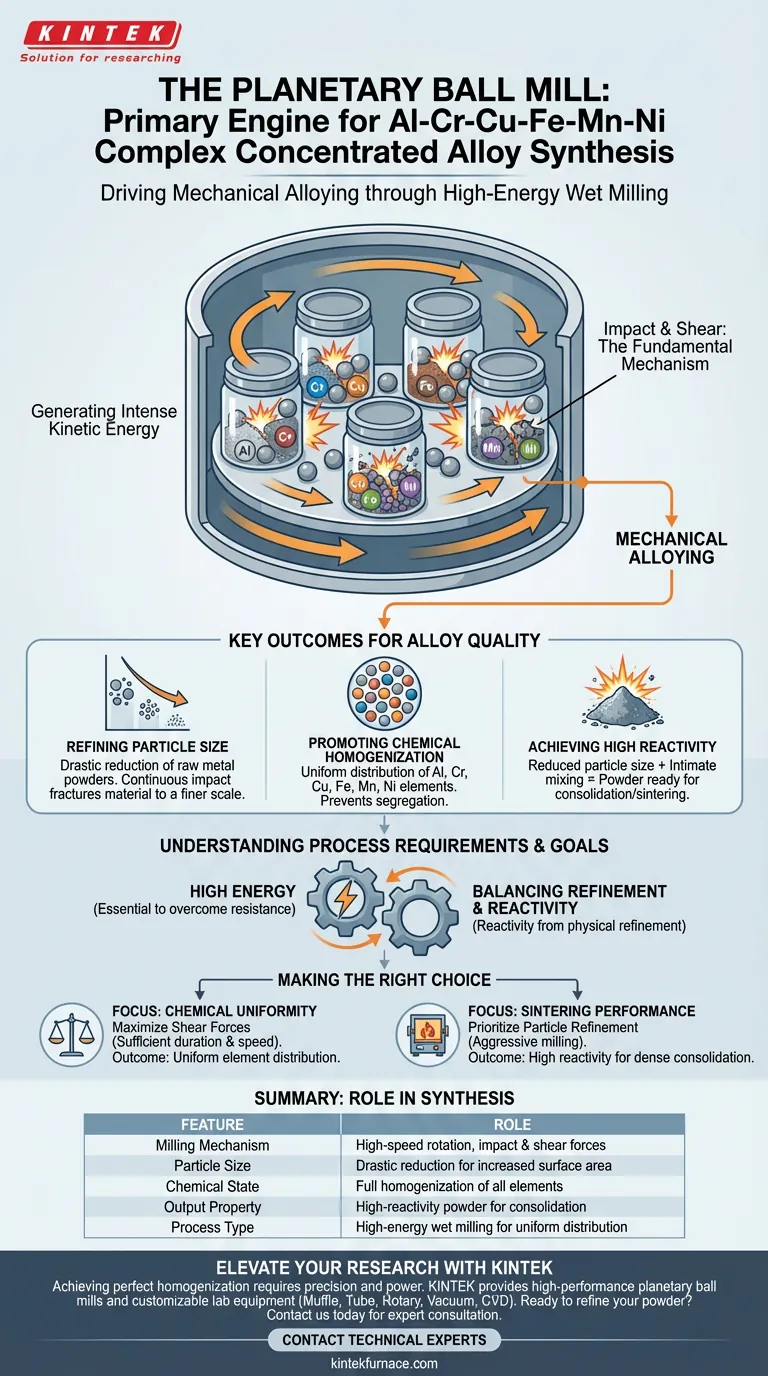

Nella sintesi delle leghe Al-Cr-Cu-Fe-Mn-Ni, il mulino a sfere planetario funge da motore primario per la lega meccanica. Utilizza una rotazione ad alta velocità per generare un'intensa energia cinetica, sottoponendo le materie prime a significative forze di impatto e taglio. Questo processo, spesso condotto come macinazione umida ad alta energia, è essenziale per facilitare fisicamente la combinazione di questi diversi componenti metallici in un materiale unificato.

L'ambiente ad alta energia del mulino guida due risultati essenziali: la drastica riduzione della dimensione delle particelle e l'omogeneizzazione chimica della lega. Ciò si traduce in una polvere mista ad alta reattività, che è fondamentale per il successo delle successive lavorazioni.

Il Meccanismo d'Azione

Generazione di Energia Cinetica

Il mulino a sfere planetario opera attraverso una rotazione ad alta velocità. Questo movimento crea una forza centrifuga che accelera i mezzi di macinazione (sfere) e la miscela di polveri all'interno del recipiente di macinazione.

Il Ruolo dell'Impatto e del Taglio

Mentre il mulino ruota, i mezzi di macinazione collidono con la polvere. Ciò genera forze di impatto elevate che fratturano il materiale e forze di taglio che lo sminuzzano. Queste forze sono il meccanismo fondamentale alla base della lega meccanica.

Risultati Chiave per la Qualità della Lega

Raffinazione della Dimensione delle Particelle

Una delle funzioni primarie di questo processo è la raffinazione della dimensione media delle particelle. L'impatto continuo frattura le polveri metalliche grezze, riducendole a una scala molto più fine rispetto al materiale di partenza.

Promozione dell'Omogeneizzazione Chimica

Oltre alla semplice riduzione delle dimensioni, il mulino promuove un elevato grado di omogeneizzazione chimica. L'intensa miscelazione assicura che gli elementi Al, Cr, Cu, Fe, Mn e Ni siano distribuiti uniformemente, prevenendo la segregazione all'interno della lega.

Ottenimento di Elevata Reattività

La combinazione di dimensioni delle particelle ridotte e miscelazione intima si traduce in una polvere ad alta reattività. Questo stato è spesso necessario per facilitare efficacemente i successivi processi di consolidamento o sinterizzazione.

Comprensione dei Requisiti del Processo

La Necessità di Alta Energia

È importante riconoscere che ottenere una vera lega complessa concentrata richiede un significativo apporto energetico. La natura "ad alta velocità" e "ad alta energia" del processo di macinazione umida descritto non è opzionale; è necessaria per superare la resistenza fisica dei metalli grezzi alla lega.

Bilanciamento tra Raffinazione e Reattività

L'obiettivo è produrre una "polvere mista ad alta reattività". Tuttavia, questa reattività è un risultato diretto della raffinazione fisica. Il processo si basa sulla natura aggressiva delle forze di macinazione per alterare efficacemente lo stato della polvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo processo di macinazione per leghe Al-Cr-Cu-Fe-Mn-Ni, considera i tuoi obiettivi specifici riguardo allo stato finale della polvere.

- Se il tuo obiettivo principale è l'Uniformità Chimica: Assicurati che la durata e la velocità di macinazione siano sufficienti per utilizzare le forze di taglio per la massima omogeneizzazione dei sei elementi distinti.

- Se il tuo obiettivo principale sono le Prestazioni di Sinterizzazione: Dai priorità alla raffinazione della dimensione delle particelle per ottenere l'elevata reattività necessaria per un consolidamento denso.

Il mulino a sfere planetario non è solo un miscelatore; è un reattore ad alta energia che definisce le caratteristiche fondamentali della tua polvere di lega finale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi Al-Cr-Cu-Fe-Mn-Ni |

|---|---|

| Meccanismo di Macinazione | Rotazione ad alta velocità che genera forze di impatto e taglio |

| Dimensione delle Particelle | Drastica riduzione per aumentare la superficie |

| Stato Chimico | Omogeneizzazione completa degli elementi Al, Cr, Cu, Fe, Mn e Ni |

| Proprietà di Output | Polvere ad alta reattività pronta per la sinterizzazione/consolidamento |

| Tipo di Processo | Macinazione umida ad alta energia per una distribuzione uniforme |

Eleva la Tua Ricerca sui Materiali con KINTEK

Ottenere la perfetta omogeneizzazione chimica per leghe complesse concentrate come Al-Cr-Cu-Fe-Mn-Ni richiede precisione e potenza. KINTEK fornisce mulini a sfere planetari ad alte prestazioni progettati per fornire l'energia cinetica estrema necessaria per una lega meccanica di successo.

Supportati da R&S e produzione esperte, offriamo una gamma completa di attrezzature di laboratorio tra cui sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili in base alle tue specifiche esigenze di ricerca.

Pronto a raffinare la reattività della tua polvere e le prestazioni di sinterizzazione? Contattaci oggi per consultare i nostri esperti tecnici e trovare il forno ad alta temperatura o la soluzione di macinazione ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché sono necessari crogioli di allumina ad alta purezza per studi di fusione ad alta temperatura di minerali da sinterizzare? Approfondimenti degli esperti

- Perché viene utilizzato un sistema di estrazione ad alto vuoto per raggiungere 10⁻² Pa all'interno di billette composite? Garantire un legame metallico superiore

- Perché la pulizia ad ultrasuoni con acetone è necessaria prima dell'ossidazione termica? Garantire una perfetta adesione dell'acciaio inossidabile

- Perché i controllori di flusso di massa ad alta precisione sono necessari per la crescita CVD di h-BN? Garantire una stechiometria del film superiore

- Perché sono necessarie crogioli di allumina con coperchio per la sinterizzazione di LLZO? Garantire alta conduttività ionica e purezza di fase

- Qual è il ruolo delle ampolle di silice ad alta purezza sigillate sottovuoto negli esperimenti di equilibrio di fase? Migliorare l'integrità del campione

- Qual è la procedura standard per l'utilizzo di un forno di precisione da laboratorio per determinare i solidi totali (TS) della biomassa?

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sinterizzazione delle fasi MAX? Garantire la purezza nella sintesi ad alta temperatura