I sistemi di vuoto agiscono come agenti critici di controllo del processo in ambienti chimici complessi. La loro funzione principale è rimuovere attivamente aria o gas specifici per creare un ambiente a pressione controllata, essenziale per prevenire il degrado dei materiali e ottimizzare le condizioni termodinamiche di una reazione.

Rimuovendo l'interferenza atmosferica, i sistemi di vuoto proteggono efficacemente i composti sensibili dall'ossidazione e riducono significativamente l'energia termica necessaria per guidare i processi chimici.

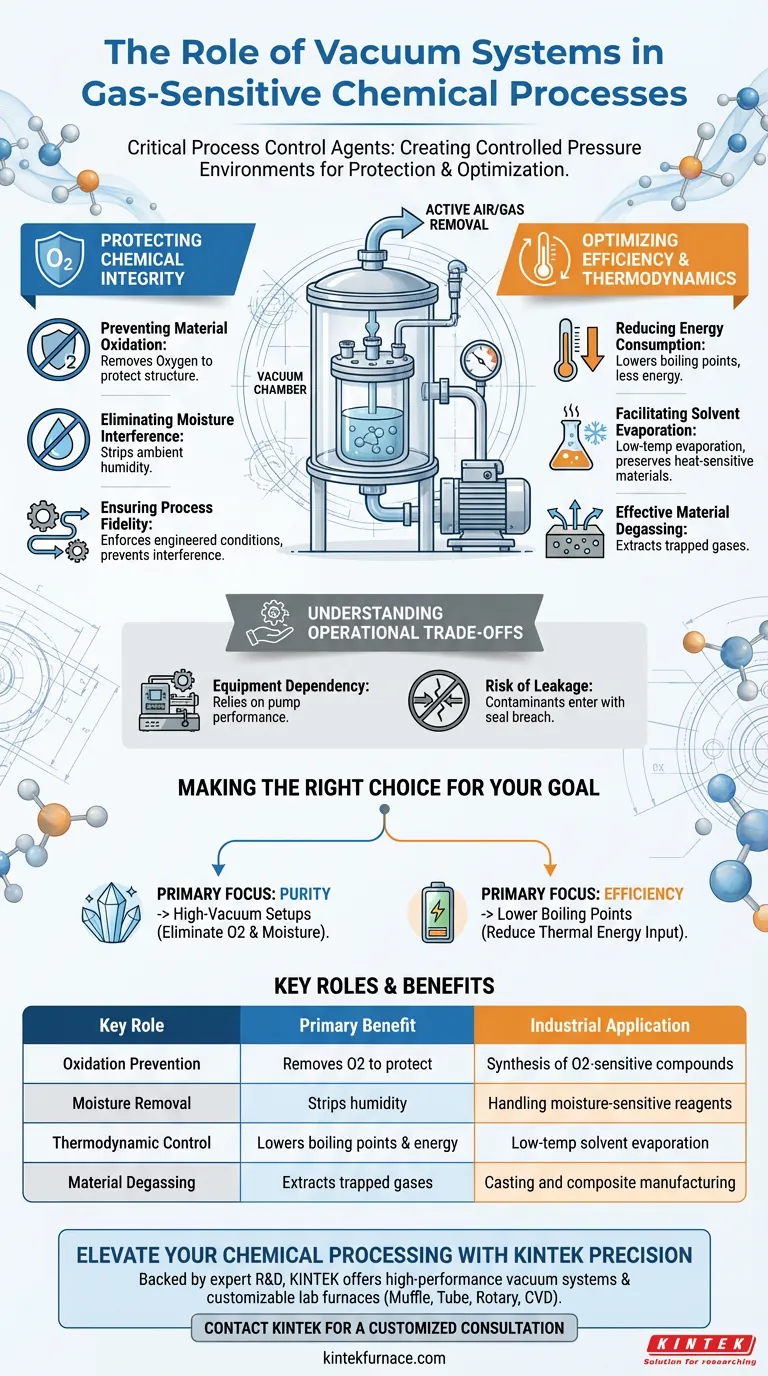

Proteggere l'integrità chimica

Prevenire l'ossidazione dei materiali

Per le sintesi che coinvolgono composti sensibili all'ossigeno, la presenza di aria standard è dannosa. I sistemi di vuoto evacuano il recipiente di reazione per rimuovere l'ossigeno, prevenendo efficacemente l'ossidazione dei materiali e garantendo che la struttura chimica rimanga intatta.

Eliminare l'interferenza dell'umidità

Molte reazioni chimiche sono altamente sensibili all'umidità presente nell'atmosfera. Abbassando la pressione e rimuovendo l'aria, i sistemi di vuoto rimuovono anche l'umidità ambientale, proteggendo i reagenti sensibili all'umidità da reazioni collaterali indesiderate.

Garantire la fedeltà del processo

I processi chimici spesso richiedono un percorso specifico, "predefinito", per ottenere il risultato corretto. I sistemi di vuoto impongono le condizioni fisiche e chimiche necessarie, garantendo che la reazione proceda esattamente come progettata senza interferenze da variabili ambientali.

Ottimizzare l'efficienza e la termodinamica

Ridurre il consumo energetico

Uno dei benefici più tangibili di un ambiente a vuoto è la riduzione dei punti di ebollizione. Abbassando la pressione del sistema, si riduce l'energia necessaria per guidare i cambiamenti di fase, come l'evaporazione.

Facilitare l'evaporazione dei solventi

Nei processi che richiedono la rimozione di solventi, il vuoto consente all'evaporazione di avvenire a temperature molto più basse. Questo è fondamentale per preservare i materiali sensibili al calore che potrebbero degradarsi sotto l'elevato calore richiesto a pressione atmosferica.

Degasaggio efficace dei materiali

I gas intrappolati all'interno di un materiale possono comprometterne le proprietà finali. I sistemi di vuoto forniscono la pressione negativa necessaria per estrarre questi gas intrappolati dal materiale sfuso, un processo noto come degasaggio dei materiali.

Comprendere i compromessi operativi

Dipendenza dalle apparecchiature

Affidarsi a sistemi di vuoto introduce un livello di complessità meccanica. Il processo diventa interamente dipendente dalla capacità della pompa di mantenere l'"ambiente a pressione controllata".

Rischio di perdite

Poiché il sistema opera al di sotto della pressione atmosferica, qualsiasi violazione della tenuta introduce contaminanti, anziché far uscire materiale. Una piccola perdita può reintrodurre ossigeno o umidità, compromettendo immediatamente il percorso predefinito della reazione.

Fare la scelta giusta per il tuo obiettivo

Per determinare come sfruttare al meglio la tecnologia del vuoto nel tuo processo specifico, considera i tuoi vincoli principali:

- Se la tua priorità è la purezza: Utilizza configurazioni ad alto vuoto per eliminare completamente ossigeno e umidità, prevenendo ossidazione e reazioni collaterali.

- Se la tua priorità è l'efficienza: Implementa sistemi di vuoto per abbassare i punti di ebollizione dei solventi, riducendo significativamente l'apporto di energia termica necessario per l'evaporazione.

I sistemi di vuoto non servono solo a rimuovere l'aria; sono uno strumento per ingegnerizzare con precisione l'ambiente fisico per garantire il successo chimico.

Tabella riassuntiva:

| Ruolo chiave | Beneficio primario | Applicazione industriale |

|---|---|---|

| Prevenzione dell'ossidazione | Rimuove O2 per proteggere le strutture chimiche | Sintesi di composti sensibili all'ossigeno |

| Rimozione dell'umidità | Rimuove l'umidità ambientale per fermare le reazioni collaterali | Gestione di reagenti sensibili all'umidità |

| Controllo termodinamico | Abbassa i punti di ebollizione e il consumo energetico | Evaporazione di solventi a bassa temperatura |

| Degasaggio dei materiali | Estrae gas intrappolati dai materiali sfusi | Produzione di fusioni e compositi |

Eleva la tua elaborazione chimica con la precisione KINTEK

Non lasciare che l'interferenza atmosferica comprometta l'integrità dei tuoi materiali. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di vuoto ad alte prestazioni e forni personalizzabili per alte temperature da laboratorio, inclusi sistemi Muffle, Tube, Rotary e CVD, progettati per soddisfare i tuoi requisiti ambientali più esigenti. Sia che tu abbia bisogno di prevenire l'ossidazione o ottimizzare l'efficienza termica, il nostro team tecnico è pronto a progettare la soluzione perfetta per il tuo laboratorio.

Pronto a ottenere una fedeltà di processo superiore? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Mithun Prakash Ravikumar, Sakar Mohan. Iron Nitride‐Derived In Situ <i>N</i>‐doped Fe<sub>2</sub>O<sub>3</sub> Nanoaggregates with Optimized Band Structure for Solar‐Driven Photocatalytic Water Splitting. DOI: 10.1002/asia.202500484

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Perché è necessario mantenere un alto vuoto per la preparazione di cristalli singoli di PrVSb3? Garantire purezza e stechiometria

- Qual è lo scopo dell'uso di un forno sottovuoto nel post-trattamento delle membrane a fibra cava? Garantire l'integrità strutturale

- Quali caratteristiche sono presenti nel sistema di controllo di un forno a vuoto verticale? Sblocca precisione e automazione

- Quali materiali sono adatti per un forno a vuoto raffreddato ad aria con spegnimento in olio a doppia camera? Ideale per acciai legati

- Qual è la funzione di un forno a vuoto verticale nella purificazione del cloruro di rubidio? Ottenere rese di elevata purezza

- Come previene un forno a vuoto l'ossidazione del pezzo in lavorazione? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Qual è il significato del mantenimento di un ambiente sottovuoto durante l'evaporazione termica? Ottenere film sottili ad alta purezza

- Come si confrontano le velocità di processo tra forni a basso vuoto e ad alto vuoto? Scopri il compromesso tra velocità e purezza