I materiali più comuni per gli elementi riscaldanti dei forni ad alta temperatura sono leghe metalliche specializzate come nichel-cromo (Nichrome) e ferro-cromo-alluminio (Kanthal), composti ceramici come carburo di silicio (SiC) e disiliciuro di molibdeno (MoSi₂), e metalli refrattari come tungsteno e molibdeno, che sono riservati per atmosfere sotto vuoto o inerti. La scelta finale dipende dalla temperatura operativa richiesta, dall'atmosfera del forno e dalle considerazioni sui costi.

La selezione di un elemento riscaldante non riguarda la ricerca di un singolo materiale "migliore". È una decisione ingegneristica critica che comporta il bilanciamento della temperatura massima del materiale, della sua resistenza chimica all'ambiente del forno e delle sue proprietà meccaniche rispetto ai requisiti specifici del processo.

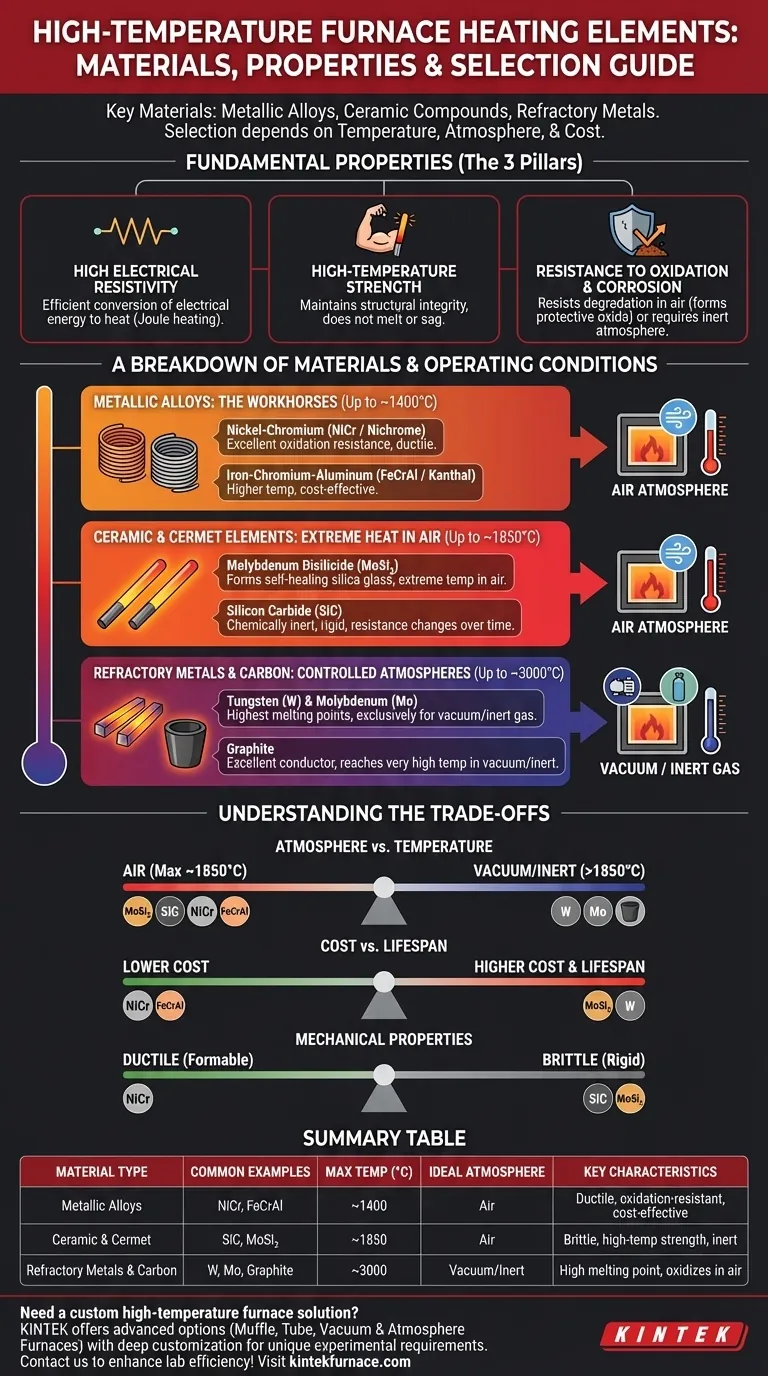

Le proprietà fondamentali di un elemento riscaldante

Per capire perché vengono scelti determinati materiali, è essenziale comprendere i principi fondamentali che ne regolano il funzionamento. Un elemento riscaldante efficace deve eccellere in tre aree chiave.

Elevata resistività elettrica

Un elemento genera calore resistendo al flusso di elettricità, un principio noto come riscaldamento Joule. Materiali con elevata resistenza elettrica, come il Nichrome, convertono efficientemente l'energia elettrica in energia termica.

Resistenza alle alte temperature

Il materiale non deve fondere, deformarsi o degradarsi alla sua temperatura operativa. Un alto punto di fusione è un prerequisito, ma il materiale deve anche mantenere la sua integrità strutturale e la sua forma attraverso molti cicli termici.

Resistenza all'ossidazione e alla corrosione

Per i forni che operano in atmosfera d'aria, l'elemento deve resistere all'ossidazione. Materiali come il nichel-cromo formano uno strato protettivo di ossido che impedisce all'elemento di bruciarsi. Per gli elementi che si ossidano facilmente, come il tungsteno, il forno deve operare sotto vuoto o essere riempito con un gas inerte.

Una ripartizione dei materiali ad alta temperatura

I materiali degli elementi riscaldanti possono essere raggruppati in categorie distinte in base alla loro composizione e alle condizioni operative ideali.

Leghe metalliche: i cavalli da lavoro (fino a ~1400°C)

Queste leghe sono la scelta più comune per un'ampia gamma di forni industriali e da laboratorio grazie alla loro duttilità, affidabilità e buone prestazioni in aria.

Le leghe nichel-cromo (NiCr), spesso note con il nome commerciale Nichrome, sono apprezzate per la loro eccellente resistenza all'ossidazione e la resistenza stabile alle alte temperature. Sono duttili e facili da formare in bobine.

Le leghe ferro-cromo-alluminio (FeCrAl), note con nomi commerciali come Kanthal, possono spesso raggiungere temperature leggermente più elevate rispetto alle leghe NiCr e sono tipicamente una soluzione più economica.

Elementi ceramici e cermet: per calore estremo in aria (fino a ~1850°C)

Quando le temperature superano i limiti delle leghe metalliche, sono necessari elementi a base ceramica. Offrono prestazioni superiori a un costo più elevato e sono più fragili.

Gli elementi in disiliciuro di molibdeno (MoSi₂) possono operare a temperature molto elevate in aria perché formano uno strato protettivo e auto-riparante di vetro di silice. Sono una scelta eccellente per i forni ad aria a temperature estreme.

Gli elementi in carburo di silicio (SiC) sono chimicamente inerti e rigidi, il che li rende adatti per ambienti esigenti. Non si deformano ad alte temperature, ma la loro resistenza cambia nel tempo, richiedendo un controllo di potenza più sofisticato.

Metalli refrattari e carbonio: per atmosfere controllate (fino a ~3000°C)

Questa classe di materiali vanta i punti di fusione più alti ma ha una debolezza critica: si ossidano e si guastano quasi istantaneamente in presenza di ossigeno ad alte temperature.

Il tungsteno (W) e il molibdeno (Mo) sono metalli refrattari puri utilizzati esclusivamente in forni sotto vuoto o con gas inerte (come argon o azoto). Consentono le temperature di processo più elevate raggiungibili.

La grafite è un eccellente conduttore che può raggiungere temperature molto elevate. Come i metalli refrattari, deve essere utilizzata sotto vuoto o in atmosfera inerte per evitare che si bruci rapidamente.

Comprendere i compromessi

La scelta del materiale giusto implica la gestione di una serie di compromessi ingegneristici critici. Non esiste un'opzione universalmente perfetta.

Atmosfera vs. Temperatura

Questa è la relazione più importante da comprendere. Se il tuo processo richiede un'atmosfera d'aria, sei limitato agli elementi NiCr, FeCrAl, SiC o MoSi₂. Per raggiungere temperature superiori a 1850°C, devi utilizzare un'atmosfera sotto vuoto o inerte con un metallo refrattario o un elemento in grafite.

Costo vs. Durata

Generalmente, i materiali con temperature nominali più elevate, come MoSi₂ e Tungsteno, sono significativamente più costosi delle leghe standard NiCr o FeCrAl. Tuttavia, specificare il materiale corretto per l'applicazione previene guasti prematuri e costosi tempi di inattività, giustificando l'investimento iniziale.

Proprietà meccaniche: Duttilità vs. Fragilità

Le leghe metalliche come il Nichrome sono duttili e possono essere facilmente formate in forme complesse. Gli elementi ceramici come SiC e MoSi₂ sono rigidi e fragili, richiedendo una manipolazione e un supporto più attenti all'interno della struttura del forno per prevenire la frattura.

Selezione dell'elemento giusto per la tua applicazione

La tua scelta deve essere guidata dal tuo obiettivo operativo primario. Basa la tua decisione sulla temperatura richiesta e sull'atmosfera interna del forno.

- Se il tuo obiettivo principale è il riscaldamento generico in aria fino a 1250°C: Le leghe FeCrAl o NiCr offrono il miglior equilibrio tra costo, durata e facilità d'uso.

- Se il tuo obiettivo principale è la lavorazione a temperature estreme in aria (da 1300°C a 1850°C): Il disiliciuro di molibdeno (MoSi₂) o il carburo di silicio (SiC) sono le uniche opzioni praticabili.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili (>1800°C): Devi utilizzare un forno sotto vuoto o con gas inerte con elementi in tungsteno, molibdeno o grafite.

Comprendere queste capacità e limitazioni dei materiali è la chiave per progettare e specificare un sistema ad alta temperatura di successo.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Temperatura massima (°C) | Atmosfera ideale | Caratteristiche chiave |

|---|---|---|---|---|

| Leghe metalliche | Nichrome (NiCr), Kanthal (FeCrAl) | Fino a ~1400 | Aria | Duttile, resistente all'ossidazione, conveniente |

| Ceramica e Cermet | Carburo di silicio (SiC), Disiliciuro di molibdeno (MoSi₂) | Fino a ~1850 | Aria | Fragile, resistenza alle alte temperature, inerte |

| Metalli refrattari e Carbonio | Tungsteno, Molibdeno, Grafite | Fino a ~3000 | Sotto vuoto/Inerte | Alto punto di fusione, si ossida in aria |

Hai bisogno di una soluzione per forno ad alta temperatura personalizzata? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori opzioni di forni avanzati come Forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

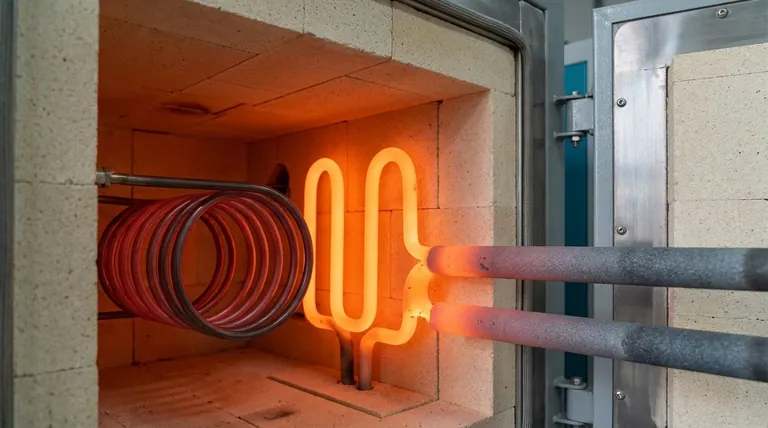

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO