Nei forni ad alta temperatura, la selezione del materiale del tubo è fondamentale per il successo operativo e la sicurezza. I materiali più comuni utilizzati sono il quarzo fuso, l'allumina e, in alcuni casi, ceramiche specializzate come la zirconia o metalli come il tungsteno. Questi materiali sono scelti per la loro capacità di mantenere l'integrità strutturale e l'inerzia chimica a temperature estreme.

Il materiale ideale per il tubo del forno è sempre un compromesso. Devi bilanciare la necessità di massima resistenza alla temperatura con fattori come la vulnerabilità agli shock termici, la compatibilità chimica e il costo. Non esiste un singolo materiale "migliore", ma solo il materiale giusto per una specifica applicazione.

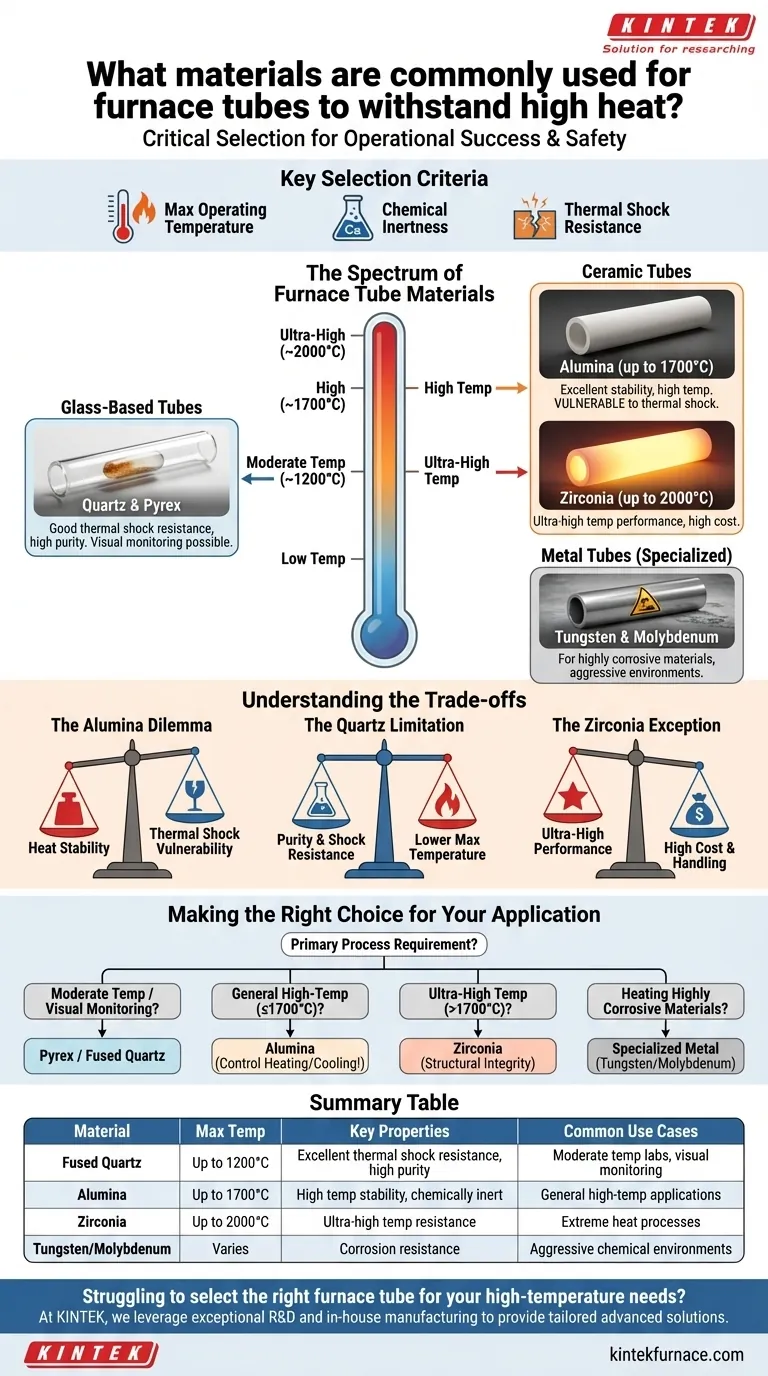

Lo spettro dei materiali per tubi di forno

I tubi dei forni non sono universali. Rientrano in categorie distinte, ognuna adatta a diversi ambienti termici e chimici. Comprendere queste categorie è il primo passo per fare una scelta informata.

Tubi a base di vetro: quarzo e Pyrex

Il Pyrex è un'opzione economica per applicazioni a basse temperature dove il monitoraggio visivo del processo è vantaggioso.

Il quarzo fuso è un passo avanti, offrendo un'eccellente resistenza agli shock termici e un'elevata purezza. È chimicamente inerte nella maggior parte delle situazioni, rendendolo una scelta versatile per molti processi di laboratorio che non superano i suoi limiti di temperatura.

Tubi in ceramica: allumina e zirconia

L'allumina (ossido di alluminio) è il cavallo di battaglia per le applicazioni ad alta temperatura, spesso stabile fino a 1700°C (3092°F). Offre un'eccellente stabilità ad alta temperatura e integrità strutturale.

La zirconia è una ceramica specializzata utilizzata per lavori a temperature ultra-elevate. Quando il processo richiede temperature che si avvicinano ai 2000°C (3600°F), la zirconia è spesso l'unica opzione ceramica praticabile.

Tubi metallici: tungsteno e molibdeno

In rari casi in cui si riscaldano materiali altamente corrosivi, i tubi ceramici o di quarzo standard potrebbero non essere adatti. Tubi metallici specializzati, come tungsteno o molibdeno, sono utilizzati per questi ambienti chimici aggressivi, sebbene comportino le proprie complessità operative.

Criteri di selezione chiave

La scelta del tubo giusto richiede la valutazione del processo in base a tre criteri fondamentali. La mancanza di uno di questi può portare a esperimenti falliti, danni alle apparecchiature o pericoli per la sicurezza.

Temperatura operativa massima

Questo è il fattore più importante. Ogni materiale ha un limite superiore chiaro che non dovrebbe essere superato. Il superamento di questo limite farà sì che il tubo si ammorbidisca, si deformi o si rompa.

Inerzia chimica

Il materiale del tubo non deve reagire con il campione o l'atmosfera all'interno del forno. Il quarzo e l'allumina sono inerti per la maggior parte delle applicazioni, ed è per questo che sono così comuni. Tuttavia, specifici prodotti chimici possono richiedere materiali specializzati.

Resistenza agli shock termici

Lo shock termico è lo stress indotto in un materiale quando viene riscaldato o raffreddato troppo rapidamente, causandone la rottura. Materiali come il quarzo gestiscono bene i rapidi cambiamenti di temperatura, mentre le ceramiche ad alta temperatura come l'allumina sono molto più vulnerabili.

Comprendere i compromessi

Ogni scelta di materiale comporta un compromesso. Il materiale più resistente alle alte temperature può essere il più fragile durante il riscaldamento e il raffreddamento.

Il dilemma dell'allumina: calore vs. shock

L'allumina è eccezionale per la sua stabilità alle alte temperature, ma è altamente suscettibile agli shock termici. Deve essere riscaldata e raffreddata lentamente e in modo controllabile per prevenire la rottura. Di norma, i tubi di allumina di diametro più piccolo hanno una migliore resistenza agli shock termici rispetto a quelli più grandi.

La limitazione del quarzo: purezza vs. temperatura

Il quarzo fuso offre un'eccezionale purezza chimica e una buona resistenza agli shock termici. La sua limitazione principale è una temperatura operativa massima inferiore rispetto all'allumina. Si scambia la massima resistenza al calore per facilità d'uso e purezza.

L'eccezione della zirconia: prestazioni a un costo

La zirconia spinge il limite di temperatura significativamente più in alto rispetto all'allumina. Questa performance estrema, tuttavia, comporta un aumento del costo del materiale e le proprie considerazioni di manipolazione, rendendolo un materiale riservato solo alle applicazioni più esigenti.

Scegliere il giusto per la tua applicazione

Utilizza il tuo requisito di processo primario come punto di partenza per selezionare il materiale corretto.

- Se il tuo obiettivo principale sono temperature moderate con monitoraggio visivo del processo: Un tubo in Pyrex o quarzo fuso è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è un lavoro ad alta temperatura generico (fino a 1700°C): L'allumina è il materiale standard, a condizione che tu possa controllare le velocità di riscaldamento e raffreddamento per prevenire shock termici.

- Se il tuo obiettivo principale sono temperature ultra-elevate (oltre 1700°C): È necessario un tubo in zirconia per mantenere l'integrità strutturale.

- Se il tuo obiettivo principale è il riscaldamento di materiali altamente corrosivi: Devi considerare tubi metallici specializzati come tungsteno o molibdeno.

Abbinando le proprietà del materiale alle tue specifiche esigenze operative, garantisci un processo sicuro, efficace e affidabile.

Tabella riassuntiva:

| Materiale | Temperatura massima | Proprietà chiave | Casi d'uso comuni |

|---|---|---|---|

| Quarzo fuso | Fino a 1200°C | Eccellente resistenza agli shock termici, alta purezza | Laboratori a temperatura moderata, monitoraggio visivo |

| Allumina | Fino a 1700°C | Stabilità ad alta temperatura, chimicamente inerte | Applicazioni generiche ad alta temperatura |

| Zirconia | Fino a 2000°C | Resistenza a temperature ultra-elevate | Processi a calore estremo |

| Tungsteno/Molibdeno | Varia | Resistenza alla corrosione | Ambienti chimici aggressivi |

Fai fatica a selezionare il giusto tubo di forno per le tue esigenze ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisferemo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la sicurezza del tuo laboratorio con soluzioni di forni ad alta temperatura su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione