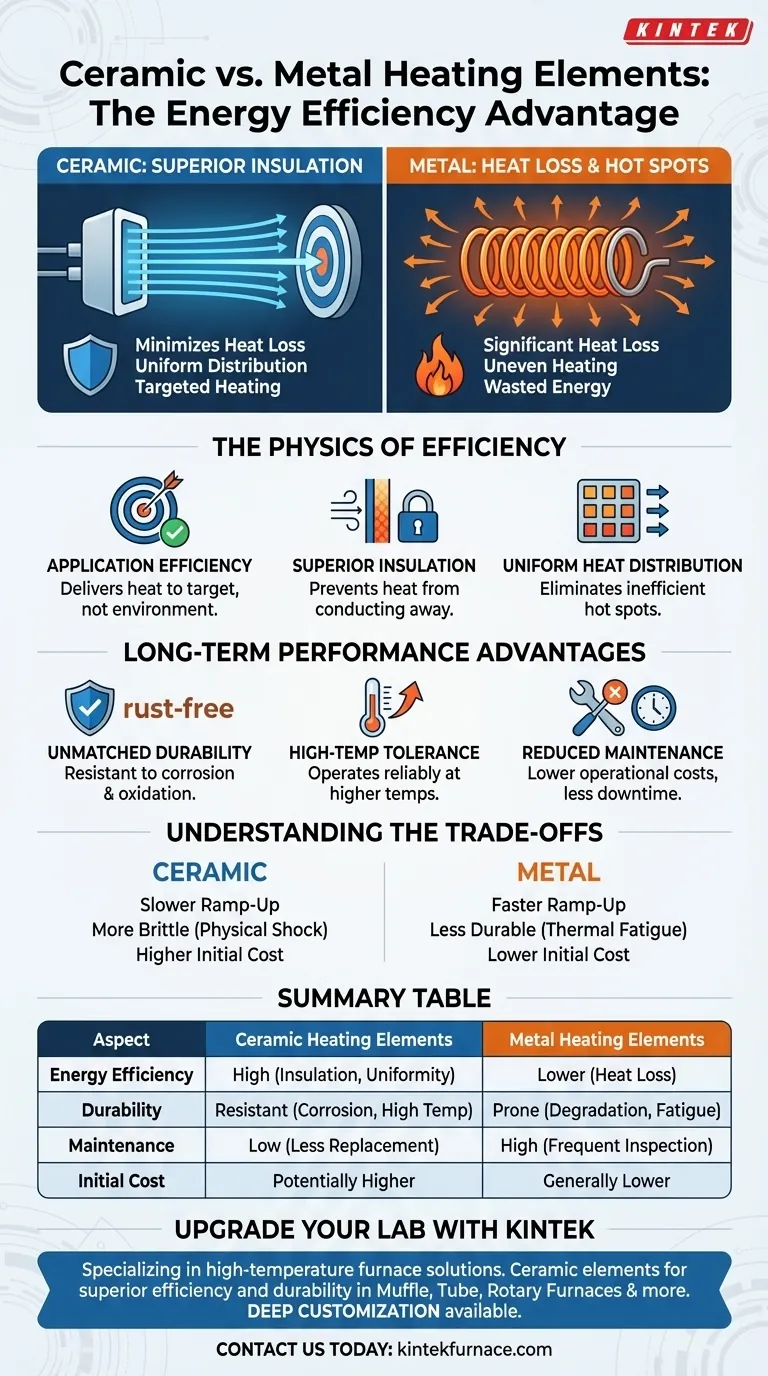

In sostanza, l'efficienza energetica di un riscaldatore in ceramica deriva dalle sue proprietà materiali. A differenza del metallo, la ceramica è un isolante superiore che riduce al minimo l'energia sprecata dirigendo il calore precisamente dove è necessario. Distribuisce inoltre questo calore in modo più uniforme, prevenendo punti caldi inefficienti e assicurando che l'intera superficie lavori per riscaldare il bersaglio, non l'aria circostante.

La differenza cruciale non risiede nella quantità di elettricità convertita in calore: entrambi sono efficienti quasi al 100% sotto questo aspetto. I risparmi energetici nel mondo reale derivano dall'efficacia con cui il riscaldatore trasferisce quel calore e lo mantiene, ed è qui che le caratteristiche fisiche intrinseche della ceramica forniscono un vantaggio decisivo.

La fisica del riscaldamento efficiente

La vera efficienza di riscaldamento riguarda la minimizzazione degli sprechi. Sebbene una semplice serpentina metallica e un elemento ceramico avanzato convertano entrambi l'energia elettrica in energia termica, il modo in cui gestiscono e forniscono tale energia termica è completamente diverso.

Efficienza elettrica contro efficienza applicativa

Tutti i riscaldatori a resistenza, sia metallici che ceramici, sono efficienti quasi al 100% nella conversione dell'elettricità in calore. Questa è una legge fondamentale della fisica.

Tuttavia, l'efficienza applicativa è la metrica che conta davvero. Misura quanta di quel calore generato raggiunge con successo il bersaglio previsto rispetto a quanto viene disperso nell'ambiente.

Il ruolo dell'isolamento superiore

I materiali ceramici sono eccellenti isolanti termici. Ciò significa che non conducono facilmente il calore verso aree non previste.

Questa proprietà assicura che la stragrande maggioranza del calore generato venga irradiata o condotta verso il bersaglio. Un elemento metallico, al contrario, disperde il calore più facilmente in tutte le direzioni, richiedendo più energia per raggiungere la stessa temperatura target.

Distribuzione uniforme del calore

Gli elementi riscaldanti in ceramica sono noti per fornire un calore eccezionalmente uniforme su tutta la loro superficie. Questo elimina i "punti caldi" che concentrano l'energia in un'area lasciandone altre più fredde.

Riscaldando in modo uniforme, l'intero elemento lavora in modo efficiente. Ciò riduce la potenza totale richiesta e migliora la qualità e la consistenza del processo di riscaldamento, sia che si stia riscaldando una stanza o un componente di una macchina industriale.

Vantaggi di prestazione a lungo termine della ceramica

Oltre al puro risparmio energetico, la stabilità del materiale della ceramica offre vantaggi in termini di durabilità e consistenza durante l'intera vita utile dell'elemento.

Durabilità senza pari

Gli elementi in ceramica sono altamente resistenti alla corrosione, all'ossidazione (ruggine) e all'abrasione chimica. Ciò li rende ideali per l'uso in ambienti industriali difficili.

Gli elementi metallici, in particolare ad alte temperature, si ossidano e si degradano. Questo processo di fatica termica indebolisce il metallo, portando a prestazioni incoerenti e infine al guasto.

Elevata tolleranza alla temperatura

Le ceramiche hanno punti di fusione estremamente elevati e resistono alla deformazione anche se sottoposte a intensi cicli di calore.

Ciò consente loro di operare in modo affidabile a temperature più elevate rispetto a molti elementi metallici convenzionali, generando più calore in sicurezza senza rischiare il cedimento strutturale.

Manutenzione ridotta

La stabilità intrinseca della ceramica fa sì che questi elementi riscaldanti richiedano una manutenzione significativamente inferiore. Non si degradano né si indeboliscono allo stesso modo delle loro controparti metalliche.

Ciò si traduce in costi operativi inferiori e meno tempi di inattività, poiché gli elementi metallici spesso richiedono ispezioni e sostituzioni frequenti per prevenire guasti e garantire la sicurezza.

Comprendere i compromessi

Nessuna scelta ingegneristica è priva di compromessi. Riconoscere i compromessi è fondamentale per prendere una decisione veramente informata.

Inerzia termica e tempo di rampa

Poiché le ceramiche sono così efficaci nell'assorbire e trattenere il calore, a volte possono impiegare più tempo per raggiungere la temperatura operativa desiderata da un avvio a freddo rispetto a una semplice serpentina metallica a bassa massa.

Fragilità e shock meccanico

Sebbene estremamente durevoli e resistenti al calore e alla corrosione, le ceramiche sono più fragili dei metalli duttili. Un impatto fisico significativo o uno shock meccanico possono causare la rottura o la frantumazione di un elemento ceramico.

Costo iniziale

I processi di produzione per creare componenti ceramici di elevata purezza e forma precisa sono spesso più complessi di quelli per la formatura di fili o strisce metalliche. Ciò può talvolta tradursi in un costo iniziale più elevato per un elemento riscaldante in ceramica.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede il bilanciamento delle esigenze immediate con gli obiettivi di prestazioni e efficienza a lungo termine.

- Se la tua priorità principale è la massima efficienza energetica e la stabilità a lungo termine: La ceramica è la scelta definitiva, poiché il suo isolamento superiore e la sua durabilità garantiranno costi operativi inferiori nel tempo.

- Se la tua priorità principale è il riscaldamento rapido per uso intermittente: Un semplice elemento metallico potrebbe essere sufficiente, ma devi accettare i compromessi di una maggiore perdita di energia e una durata di vita più breve.

- Se la tua applicazione coinvolge ambienti chimici aggressivi o temperature elevate e sostenute: La resistenza intrinseca alla corrosione e la stabilità termica della ceramica sono essenziali per un funzionamento affidabile.

In definitiva, scegliere l'elemento riscaldante giusto dipende dalla comprensione del costo totale di proprietà, dove l'efficienza e la longevità della ceramica forniscono spesso il maggior valore a lungo termine.

Tabella riassuntiva:

| Aspetto | Elementi riscaldanti in ceramica | Elementi riscaldanti metallici |

|---|---|---|

| Efficienza energetica | Elevata grazie all'isolamento superiore e alla distribuzione uniforme del calore | Inferiore a causa della dispersione di calore e del riscaldamento non uniforme |

| Durabilità | Resistenti alla corrosione, all'ossidazione e alle alte temperature | Soggetti a degrado e fatica termica |

| Manutenzione | Bassa, con ridotta necessità di sostituzione | Elevata, richiede ispezioni e sostituzioni frequenti |

| Costo iniziale | Potenzialmente più elevato all'inizio | Generalmente più basso all'inizio |

Aggiorna l'efficienza del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK!

Stai riscontrando sprechi energetici e riscaldamento incoerente nei tuoi processi? KINTEK è specializzata in soluzioni per forni ad alta temperatura su misura per diversi laboratori. I nostri elementi riscaldanti in ceramica, integrati in prodotti come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, offrono efficienza energetica superiore, distribuzione uniforme del calore e durabilità a lungo termine. Con la nostra forte capacità di personalizzazione approfondita, soddisfiamo precisamente le vostre esigenze sperimentali uniche, riducendo i costi operativi e i tempi di inattività.

Non accontentarti di meno: contattaci oggi per discutere come le nostre tecnologie di riscaldamento innovative possono ottimizzare le prestazioni del tuo laboratorio e farti risparmiare nel lungo periodo!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta