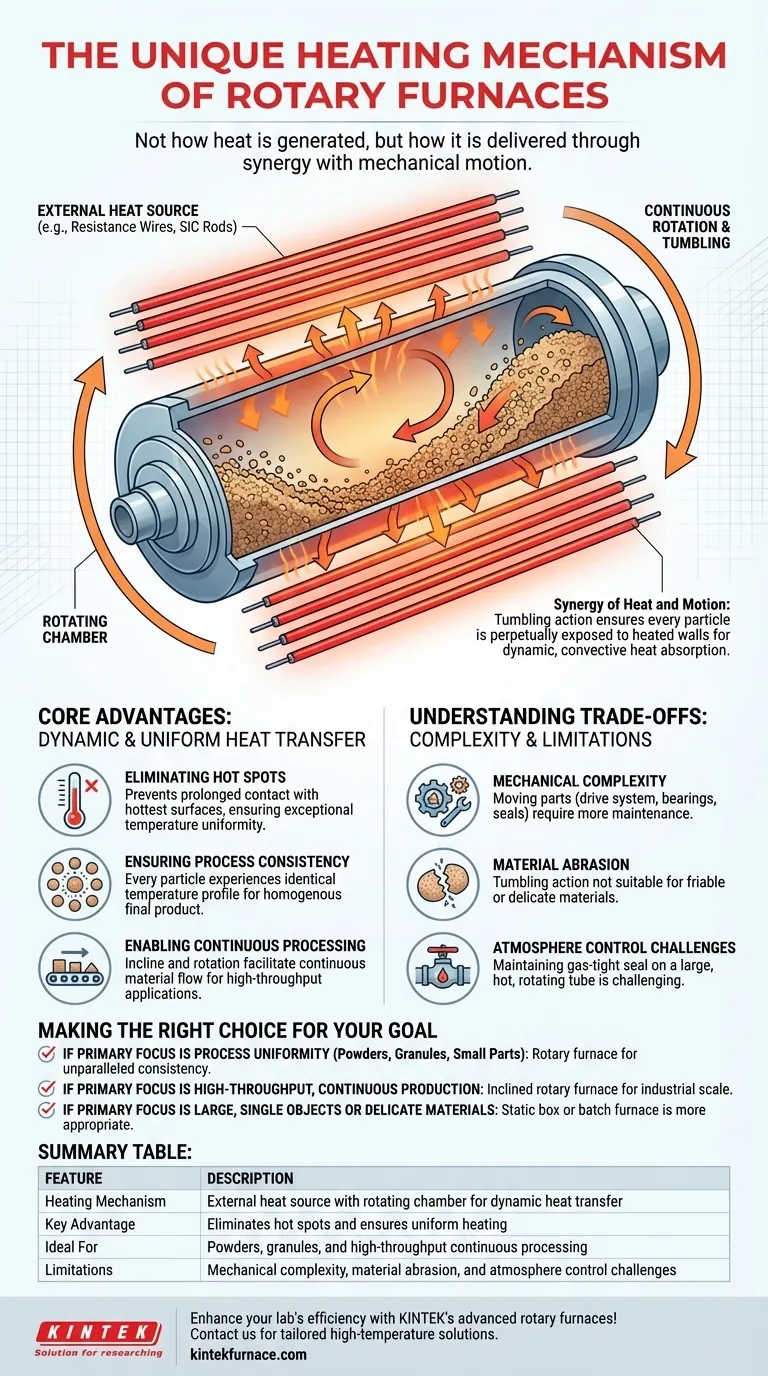

La caratteristica distintiva del meccanismo di riscaldamento di un forno rotativo non è la fonte di calore in sé, ma la sua sinergia unica con il movimento meccanico. Sebbene gli elementi riscaldanti — spesso resistenze standard o barre di carburo di silicio — siano comuni, l'innovazione del forno risiede nell'utilizzo della rotazione continua di una camera cilindrica per trasferire dinamicamente e uniformemente quel calore al materiale in lavorazione.

L'unicità di un forno rotativo non sta nel come genera il calore, ma nel come lo eroga. Il sistema combina una fonte di calore esterna e stazionaria con una camera in costante rotazione, assicurando che ogni particella del materiale venga riscaldata in modo uniforme e costante.

Come Funziona il Sistema di Riscaldamento Rotativo

Per comprendere l'efficacia del sistema, è essenziale scomporlo nei suoi due componenti principali e nel modo in cui interagiscono. Il design è elegantemente semplice ma produce un risultato altamente sofisticato.

La Fonte di Calore Esterna

Gli elementi riscaldanti in un forno rotativo sono tipicamente posizionati all'esterno del tubo o cilindro rotante.

Questi elementi, come resistenze o barre di carburo di silicio (SiC), generano energia termica che si irradia verso l'interno, riscaldando le pareti della camera di processo.

La Camera Rotante

Il cuore del forno è un lungo cilindro, spesso impostato con una leggera inclinazione. Questa camera ruota lentamente e continuamente sul proprio asse.

Questa rotazione ha due scopi: rimescolare il materiale all'interno e, per i forni inclinati, spostare gradualmente il materiale dal punto di ingresso a quello di uscita.

La Sinergia di Calore e Movimento

Il vero "meccanismo" è la combinazione di questi due elementi. Mentre la camera ruota, il materiale all'interno viene costantemente sollevato e fatto ricadere (tumbling).

Questa azione di rimescolamento assicura che nuove superfici del materiale siano perpetuamente esposte alle pareti riscaldate della camera. Trasforma un ambiente di riscaldamento statico in uno dinamico e convettivo, forzando un assorbimento di calore uniforme in tutto il lotto.

Il Vantaggio Principale: Trasferimento di Calore Dinamico e Uniforme

Questo metodo di combinazione del calore esterno con il rimescolamento meccanico risolve direttamente i problemi comuni riscontrati nei forni statici, portando a un controllo di processo e una qualità del prodotto superiori.

Eliminazione dei Punti Caldi

In un forno statico, il materiale che si trova sul fondo o più vicino a un elemento riscaldante può facilmente surriscaldarsi, creando punti caldi. L'azione di rimescolamento del forno rotativo impedisce che una singola parte del materiale abbia un contatto prolungato con le superfici più calde, garantendo un'eccezionale uniformità di temperatura.

Garantire la Coerenza del Processo

Poiché ogni particella sperimenta un profilo di temperatura quasi identico, il prodotto finale è molto più omogeneo. Questo è fondamentale per processi come calcinazione, pirolisi o rivestimento, dove la coerenza delle proprietà del materiale è fondamentale.

Abilitare l'Elaborazione Continua

L'inclinazione e la rotazione facilitano naturalmente un flusso continuo di materiale. Il materiale grezzo può essere immesso dall'estremità superiore e il prodotto lavorato può essere scaricato dall'estremità inferiore, rendendo i forni rotativi ideali per le applicazioni industriali ad alta produttività.

Comprendere i Compromessi

Sebbene molto efficaci, il design rotativo introduce complessità e limitazioni che è importante considerare.

Complessità Meccanica

Il cilindro rotante richiede un sistema di azionamento, cuscinetti e, soprattutto, guarnizioni efficaci su entrambe le estremità. Queste parti in movimento introducono usura meccanica e richiedono maggiore manutenzione rispetto a un semplice forno statico a scatola.

Abrasione del Materiale

L'azione di rimescolamento che assicura un riscaldamento uniforme può anche causare abrasione. Questo design non è adatto per la lavorazione di materiali friabili o delicati che potrebbero essere danneggiati o rotti dal ricadimento costante.

Sfide nel Controllo dell'Atmosfera

Sebbene i forni rotativi possano operare in atmosfere controllate o sottovuoto, mantenere una guarnizione a tenuta di gas perfetta su un tubo grande, caldo e rotante è significativamente più impegnativo e costoso rispetto a una camera statica sigillata.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno dipende interamente dal tuo materiale e dai tuoi obiettivi di processo.

- Se la tua attenzione principale è l'uniformità del processo per polveri, granuli o piccole parti: La capacità del forno rotativo di eliminare i punti caldi e garantire un'esposizione al calore costante è impareggiabile.

- Se la tua attenzione principale è la produzione continua ad alta produttività: Il design intrinseco di un forno rotativo inclinato lo rende la scelta superiore per l'elaborazione continua su scala industriale.

- Se la tua attenzione principale è la lavorazione di oggetti singoli di grandi dimensioni o materiali altamente delicati: Un forno statico a scatola o a lotti è lo strumento più appropriato, poiché evita gli stress meccanici del rimescolamento.

In definitiva, il forno rotativo è uno strumento specializzato progettato per risolvere il problema fondamentale del riscaldamento uniforme per i materiali sfusi.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Meccanismo di Riscaldamento | Fonte di calore esterna con camera rotante per un trasferimento di calore dinamico |

| Vantaggio Chiave | Elimina i punti caldi e garantisce un riscaldamento uniforme |

| Ideale Per | Polveri, granuli ed elaborazione continua ad alta produttività |

| Limitazioni | Complessità meccanica, abrasione del materiale e sfide nel controllo dell'atmosfera |

Aumenta l'efficienza del tuo laboratorio con i forni rotativi avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura ad alta temperatura. La nostra linea di prodotti comprende forni rotativi, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come i nostri forni rotativi possono fornire uniformità e produttività superiori per i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità