Il ruolo principale del potenziamento al plasma nel processo di Deposizione Chimica da Vapore (CVD) è fornire l'energia necessaria per le reazioni chimiche utilizzando un gas ionizzato—un plasma—invece di affidarsi puramente al calore elevato. Questo cambiamento fondamentale consente la deposizione di film sottili di alta qualità a temperature significativamente più basse, una capacità critica per la produzione di moderni dispositivi elettronici e ottici.

Il CVD tradizionale è limitato dal suo "budget termico"—le alte temperature richieste possono danneggiare o distruggere componenti sensibili. Il potenziamento al plasma aggira questa limitazione, consentendo la fabbricazione di dispositivi complessi e multistrato che altrimenti sarebbero impossibili.

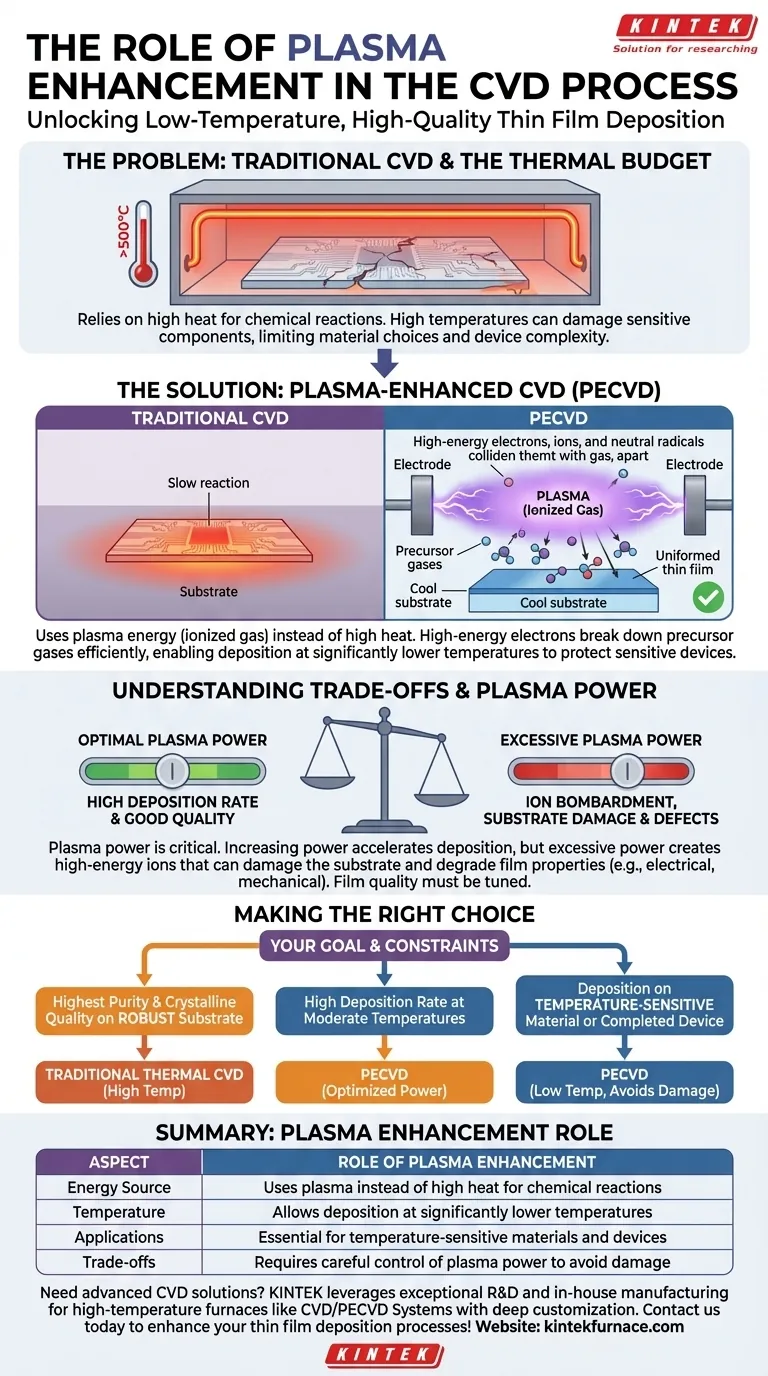

Il problema con il CVD tradizionale: il budget termico

Per comprendere il valore del potenziamento al plasma, dobbiamo prima capire i limiti del CVD convenzionale, a guida termica.

Come funziona il CVD termico

In un processo CVD standard, i gas precursori vengono introdotti in una camera a vuoto contenente un substrato. Il substrato viene riscaldato a temperature molto elevate, spesso di diverse centinaia di gradi Celsius. Questa energia termica scompone i gas precursori, facendoli reagire e depositare un film sottile e solido sulla superficie del substrato.

La limitazione del calore

Questa dipendenza dal calore elevato crea un vincolo significativo noto come budget termico. Se il substrato contiene già circuiti fabbricati, transistor o è fatto di un materiale con un basso punto di fusione (come un polimero), le alte temperature del CVD termico possono causare danni irreparabili. Ciò limita gravemente i tipi di materiali e strutture di dispositivi che possono essere creati.

Come il potenziamento al plasma risolve il problema

La Deposizione Chimica da Vapore potenziata al Plasma (PECVD) fornisce una soluzione diretta sostituendo l'energia termica con l'energia del plasma.

Creazione di un plasma

Invece di riscaldare semplicemente il substrato, un campo elettrico (tipicamente a radiofrequenza, o RF) viene applicato ai gas precursori all'interno della camera. Questo campo energizza il gas, strappando gli elettroni dagli atomi e creando un gas altamente reattivo e ionizzato noto come plasma.

Trasferimento di energia senza calore

Questo plasma è una "zuppa" di elettroni, ioni e radicali neutri ad alta energia. Gli elettroni ad alta energia sono gli attori chiave. Essi collidono con le molecole di gas precursore, dividendole in specie reattive molto più efficientemente del solo calore.

Queste specie reattive viaggiano quindi verso la superficie del substrato molto più fredda e formano il film sottile desiderato. L'energia per la reazione proviene dal plasma, non dal substrato riscaldato, permettendo alla deposizione di avvenire a temperature sufficientemente basse da proteggere i dispositivi sensibili.

Comprendere i compromessi del PECVD

Anche se potente, il PECVD non è una soluzione universale. I suoi parametri di processo devono essere attentamente controllati per ottenere il risultato desiderato.

Il ruolo della potenza del plasma

La potenza del plasma è una variabile critica. Aumentare la potenza energizza il plasma più intensamente, il che può accelerare il tasso di deposizione. Questo è spesso desiderabile per la produttività manifatturiera.

Il rischio dell'alta potenza

Tuttavia, una potenza del plasma eccessiva può essere dannosa. Può creare ioni ad alta energia che bombardano il substrato, causando danni fisici o creando difetti nella struttura del film. Questo può degradare le proprietà elettriche o meccaniche del film e danneggiare il dispositivo sottostante.

Considerazioni sulla qualità del film

I film PECVD possono anche avere proprietà diverse rispetto alle loro controparti ad alta temperatura. Ad esempio, possono incorporare più idrogeno o avere una struttura atomica meno densa. Queste caratteristiche devono essere gestite attentamente attraverso la messa a punto del processo per garantire che il film soddisfi le specifiche di prestazione richieste.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare CVD termico o PECVD dipende interamente dai vincoli dell'applicazione e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è la massima purezza del film e la qualità cristallina su un substrato robusto: il CVD tradizionale ad alta temperatura è spesso superiore, a condizione che il substrato possa sopportare il calore.

- Se il tuo obiettivo principale è depositare un film su un materiale sensibile alla temperatura o un dispositivo completato: il PECVD è la scelta necessaria per evitare danni termici.

- Se il tuo obiettivo principale è raggiungere un'alta velocità di deposizione a temperature moderate: il PECVD, con potenza del plasma ottimizzata, può fornire un eccellente equilibrio tra velocità e qualità.

In definitiva, il potenziamento al plasma offre un grado critico di libertà, disaccoppiando l'energia della reazione chimica dalla temperatura del substrato.

Tabella riassuntiva:

| Aspetto | Ruolo del potenziamento al plasma |

|---|---|

| Fonte di energia | Utilizza il plasma invece del calore elevato per le reazioni chimiche |

| Temperatura | Consente la deposizione a temperature significativamente più basse |

| Applicazioni | Essenziale per materiali e dispositivi sensibili alla temperatura |

| Compromessi | Richiede un controllo attento della potenza del plasma per evitare danni |

Hai bisogno di soluzioni CVD avanzate per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura come i sistemi CVD/PECVD, con una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas