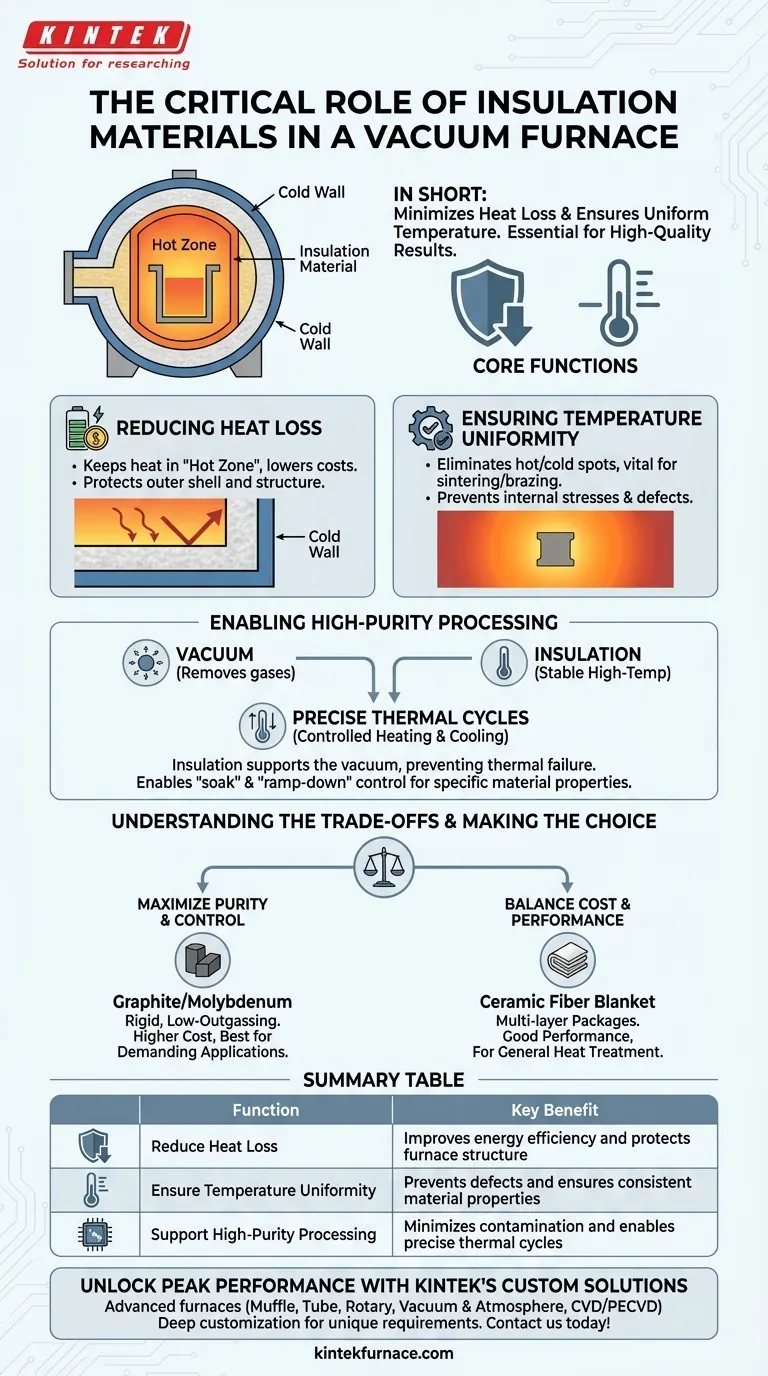

In sintesi, il materiale isolante in un forno a vuoto svolge due funzioni critiche: minimizza la perdita di calore per migliorare l'efficienza energetica e garantire la sicurezza esterna, e assicura una distribuzione uniforme della temperatura all'interno della zona calda. Questi ruoli sono essenziali per ottenere i risultati precisi, ripetibili e di alta qualità che la lavorazione sotto vuoto è progettata per fornire.

Mentre il vuoto stesso previene la contaminazione chimica dall'atmosfera, è l'isolamento che impedisce il cedimento termico. È il componente che garantisce che il calore estremo sia sia contenuto che distribuito in modo uniforme, un fattore non negoziabile per una lavorazione ad alta temperatura di successo.

Le Funzioni Principali dell'Isolamento del Forno a Vuoto

Il successo di un forno a vuoto dipende dal controllo preciso del suo ambiente. Mentre la pompa del vuoto rimuove i gas reattivi, il sistema di isolamento gestisce l'energia termica.

Riduzione della Perdita di Calore

Il ruolo più evidente dell'isolamento è mantenere il calore all'interno della "zona calda" del forno.

Ciò riduce drasticamente l'energia necessaria per raggiungere e mantenere le temperature target, abbassando i costi operativi.

Fondamentalmente, protegge anche il guscio esterno del forno—spesso una "parete fredda" raffreddata ad acqua—dalle temperature interne estreme, garantendo l'integrità strutturale e la sicurezza dell'intero sistema.

Garantire l'Uniformità della Temperatura

Forse più importante dell'efficienza è il ruolo dell'isolamento nel creare un ambiente termico uniforme.

Molti processi ad alta temperatura, come la sinterizzazione o la brasatura, sono estremamente sensibili alle variazioni di temperatura. Una differenza di pochi gradi su un pezzo può portare a stress interni, proprietà del materiale incoerenti o guasti completi.

Un pacchetto di isolamento ben progettato riflette e contiene il calore, eliminando i punti caldi e freddi e assicurando che ogni parte del carico sperimenti esattamente le stesse condizioni termiche.

Come l'Isolamento Abilita la Lavorazione ad Alta Purezza

Il ruolo termico dell'isolamento è profondamente interconnesso con l'obiettivo primario del forno: creare un ambiente privo di contaminazioni per la lavorazione di materiali sensibili.

Complementare l'Ambiente di Vuoto

Viene creato un vuoto per eliminare ossigeno e altri gas reattivi che causano ossidazione e contaminazione.

L'isolamento supporta questo consentendo un funzionamento ad alta temperatura stabile. Senza un isolamento efficace, mantenere il calore necessario per processi come la sinterizzazione sarebbe inefficiente e difficile da controllare.

Il vuoto previene le reazioni chimiche, mentre l'isolamento fornisce l'energia termica stabile necessaria per guidare i cambiamenti fisici o metallurgici desiderati.

Abilitare Cicli Termici Precisi

La produzione avanzata richiede un controllo preciso delle velocità di riscaldamento e raffreddamento.

La capacità dell'isolamento di contenere l'energia consente cicli termici altamente controllati e ripetibili. Aiuta il sistema a mantenere una temperatura specifica ("soak") con fluttuazioni minime e permette velocità di rampa discendente prevedibili.

Questo controllo è essenziale per ottenere microstrutture specifiche nei metalli o per garantire la densificazione completa dei materiali in polvere durante la sinterizzazione.

Comprendere i Compromessi

La scelta di un materiale isolante non è una decisione semplice. Comporta il bilanciamento tra prestazioni, costi e le esigenze specifiche del processo.

Purezza del Materiale vs. Prestazioni

L'isolamento stesso non deve diventare una fonte di contaminazione. A temperature estreme e in un vuoto spinto, alcuni materiali possono degassare, rilasciando composti volatili che contaminano il prodotto.

Materiali come la grafite ad alta purezza o specifiche lastre ceramiche offrono un ottimo isolamento e un basso degassamento, ma spesso hanno un costo più elevato.

Materiali meno costosi come i feltri in fibra ceramica potrebbero essere isolanti efficaci ma inadatti per processi che richiedono il massimo livello di purezza.

Durabilità e Durata

Gli intensi cicli termici all'interno di un forno a vuoto sottopongono a stress enormi tutti i componenti, compreso l'isolamento.

I materiali possono diventare fragili, restringersi o degradarsi nel tempo, riducendo la loro efficacia e potenzialmente rilasciando particelle che creano un'altra fonte di contaminazione.

La scelta dell'isolamento comporta spesso un compromesso tra il costo iniziale e la durata prevista e i requisiti di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'isolamento ideale dipende interamente dal tuo obiettivo di lavorazione primario.

- Se la tua priorità principale è raggiungere la massima purezza del processo e il controllo della temperatura: Dai la precedenza a materiali rigidi a basso degassamento come lastre di grafite ad alta purezza o schermi a base di molibdeno per le applicazioni più esigenti.

- Se la tua priorità principale è il trattamento termico generale con un equilibrio tra costo e prestazioni: Considera pacchetti di isolamento multistrato utilizzando materiali come i feltri in fibra ceramica, che offrono buone prestazioni termiche per una gamma più ampia di applicazioni.

In definitiva, considerare l'isolamento come un elemento di controllo critico—tanto importante quanto il sistema di vuoto—è la chiave per sbloccare il pieno potenziale del tuo forno.

Tabella Riepilogativa:

| Funzione | Vantaggio Chiave |

|---|---|

| Ridurre la Perdita di Calore | Migliora l'efficienza energetica e protegge la struttura del forno |

| Garantire l'Uniformità della Temperatura | Previene i difetti e assicura proprietà del materiale coerenti |

| Supportare la Lavorazione ad Alta Purezza | Minimizza la contaminazione e abilita cicli termici precisi |

Sblocca le Massime Prestazioni con le Soluzioni per Forni a Vuoto Personalizzate di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di isolamento per la massima purezza o per prestazioni convenienti, forniamo sistemi su misura che aumentano l'efficienza, garantiscono un riscaldamento uniforme e supportano la lavorazione senza contaminazioni.

Contattaci oggi per discutere di come la nostra esperienza può ottimizzare le tue applicazioni ad alta temperatura!

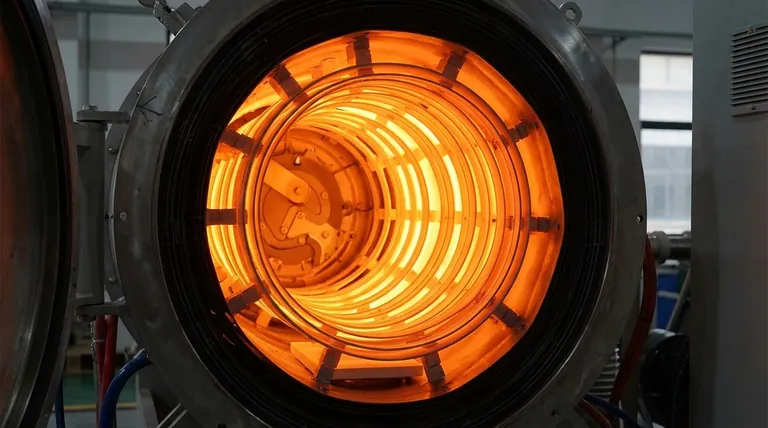

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le fasi del processo di sinterizzazione al plasma a scarica? Padronanza del consolidamento rapido di materiali ad alta densità

- Per cosa vengono utilizzate le fornaci sottovuoto ad alta temperatura? Essenziali per l'aerospaziale, il medicale e l'elettronica

- Qual è lo scopo di un forno per sinterizzazione sottovuoto? Creare componenti ad alte prestazioni con purezza superiore

- Qual è il ruolo dei gas inerti nelle operazioni dei forni sottovuoto? Protezione della purezza dei metalli dopo la purificazione

- Qual è il ruolo di un forno per il confezionamento sottovuoto nell'industria dei semiconduttori? Garantire una sigillatura ermetica per dispositivi affidabili

- Come funzionano insieme la tecnologia del gas inerte, il flusso d'aria e la pressione dell'aria nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come modifica un forno per trattamenti termici i compositi Fe-Cu? Miglioramento di resistenza e tenacità tramite cicli termici di precisione

- Qual è il significato dei forni di ricottura sottovuoto nel settore aerospaziale? Migliorare l'affidabilità e le prestazioni dei componenti