In sintesi, lo scopo di un forno dentale è trasformare materiali ceramici deboli e prefabbricati in restauri dentali finali resistenti, durevoli ed esteticamente gradevoli. Utilizza un calore controllato con precisione per indurire materiali come corone, ponti e faccette in modo che possano resistere alle forze funzionali della bocca umana.

Il forno dentale è l'anello critico tra un restauro progettato digitalmente o modellato manualmente e uno clinicamente riuscito. Non si limita a riscaldare il materiale; riprogetta fondamentalmente la sua microstruttura, convertendolo da uno stato fragile e gessoso a un prodotto finale denso e ad alta resistenza.

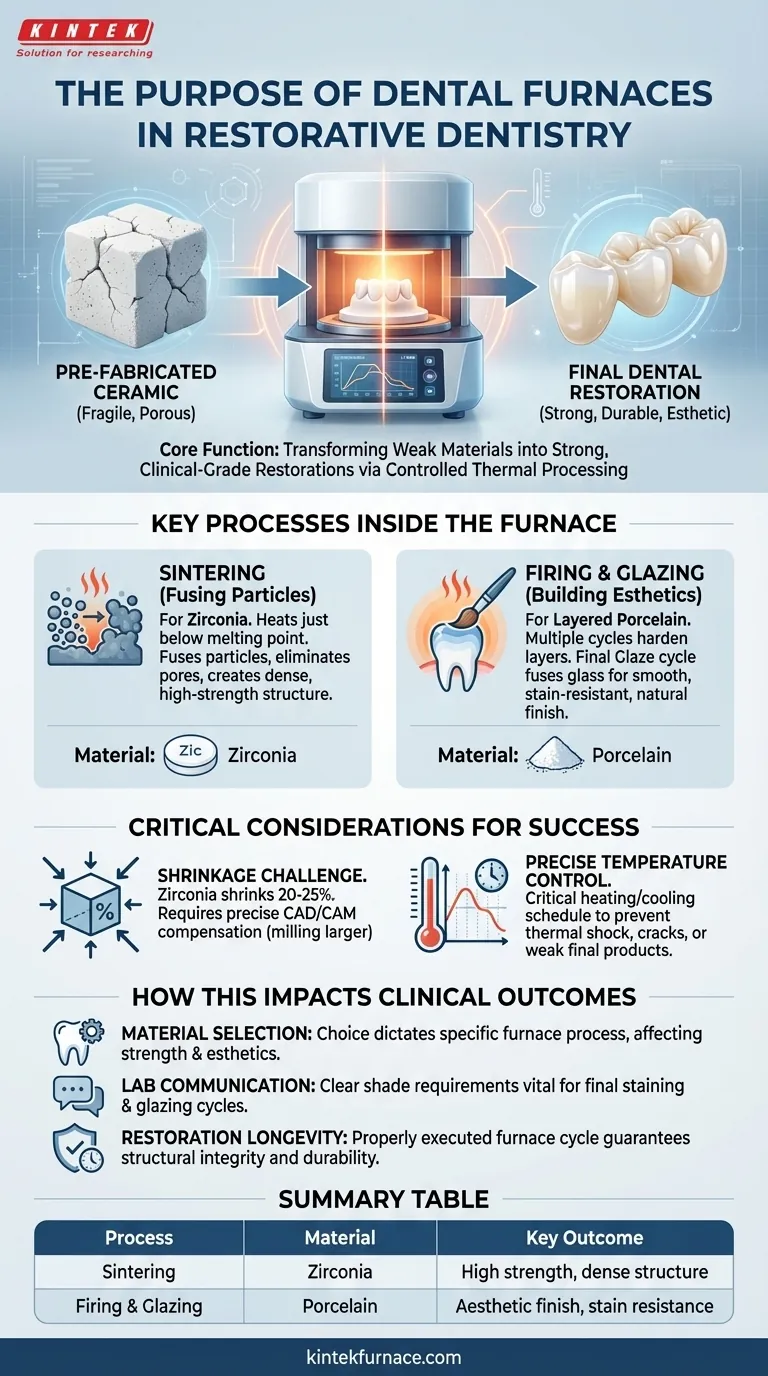

La Funzione Principale: Dalla Forma Fragile al Restauro Finale

Un malinteso comune è che i forni dentali si limitino a "cuocere al forno" o "asciugare" un restauro. La realtà è un processo di scienza dei materiali molto più sofisticato.

Il Problema delle Ceramiche Non Lavorate

Le ceramiche dentali grezze, sia fresate da un blocco di zirconio che stratificate come polvere di porcellana, mancano dell'integrità strutturale necessaria per l'uso clinico.

In questo stato iniziale, il materiale è poroso e fragile. Non può resistere alle significative forze di masticazione presenti nella cavità orale.

La Soluzione: Trasformazione Termica

Il forno applica un ciclo di temperatura altamente specifico e pre-programmato. Questo processo di riscaldamento controllato innesca una trasformazione fisica e chimica all'interno del materiale.

Questo è ciò che conferisce alla corona, al ponte o alla faccetta finale la resistenza, la stabilità, il colore e la traslucenza richiesti.

Processi Chiave all'Interno del Forno

Materiali diversi richiedono processi termici diversi, ma la maggior parte rientra in due categorie principali che avvengono all'interno di un forno dentale.

Sinterizzazione: Fusione delle Particelle in una Massa Solida

La sinterizzazione è il processo principale per materiali come lo zirconio. Il forno riscalda il materiale a una temperatura molto elevata, appena al di sotto del suo punto di fusione.

Questo calore intenso provoca la fusione delle singole particelle del materiale, eliminando i pori tra di esse e creando una struttura densa, solida e incredibilmente resistente. I forni a sinterizzazione utilizzano elementi riscaldanti specializzati, come il disilicuro di molibdeno, per raggiungere in modo affidabile queste temperature estreme.

Cottura e Smaltatura: Costruire l'Estetica e Sigillare la Superficie

Per i restauri stratificati come faccette o corone in porcellana, il forno viene utilizzato per cicli di "cottura" multipli. Ogni strato di polvere di porcellana viene applicato e poi cotto per indurirlo prima che venga aggiunto il successivo.

L'ultimo ciclo è spesso una cottura di "smaltatura", in cui un sottile strato di vetro viene fuso sulla superficie. Questo crea una finitura liscia, resistente alle macchie e dall'aspetto naturale che imita la lucentezza dello smalto dei denti veri.

Comprensione delle Considerazioni Critiche

Eseguire correttamente questi processi è una questione di estrema precisione. Il mancato rispetto di ciò comporta un restauro fallimentare.

La Sfida del Ritiro (Shrinkage)

Durante la sinterizzazione, materiali come lo zirconio subiscono un ritiro significativo e prevedibile, spesso fino al 20-25%.

Questo non è un difetto, ma una proprietà fondamentale del processo. I tecnici dentali e il software CAD/CAM devono compensare questo fenomeno fresando il restauro iniziale allo stato "verde" in una dimensione proporzionalmente maggiore.

La Necessità di un Controllo Preciso della Temperatura

Il successo del restauro dipende interamente dalla capacità del forno di seguire una programmazione precisa di riscaldamento e raffreddamento.

Aumentare la temperatura troppo rapidamente può causare shock termico e crepe. Mantenere la temperatura di picco errata o per una durata sbagliata può portare a un restauro debole o scolorito. Questo è il motivo per cui i forni dentali moderni sono dispositivi sofisticati e programmabili.

Come Questa Conoscenza Influisce sui Risultati Clinici

Comprendere il ruolo del forno non è solo per i tecnici di laboratorio; fornisce un contesto cruciale per l'intero team clinico.

- Se il tuo obiettivo principale è la selezione dei materiali: Comprendi che la tua scelta (ad esempio, zirconio monolitico rispetto a porcellana stratificata) determina il processo specifico del forno, che influisce direttamente sulla resistenza e sull'estetica del restauro finale.

- Se il tuo obiettivo principale è la comunicazione con il laboratorio: Comunicare chiaramente i requisiti di tonalità è fondamentale, poiché il tecnico di laboratorio utilizza i cicli finali di colorazione e smaltatura nel forno per ottenere il risultato estetico desiderato.

- Se il tuo obiettivo principale è garantire la longevità del restauro: Apprezza che un ciclo di forno eseguito correttamente sia il passo più importante per garantire l'integrità strutturale del restauro e la sua capacità di resistere alle forze orali a lungo termine.

In definitiva, il forno dentale è lo strumento critico che trasforma il progetto di un professionista dentale in una realtà durevole, funzionale e bella per il paziente.

Tabella Riassuntiva:

| Processo | Materiale | Risultato Chiave |

|---|---|---|

| Sinterizzazione | Zirconio | Alta resistenza, struttura densa |

| Cottura e Smaltatura | Porcellana | Finitura estetica, resistenza alle macchie |

Migliora le capacità del tuo laboratorio dentale con le soluzioni avanzate per forni dentali di KINTEK. Sfruttando un'eccellente R&S e la produzione interna, offriamo forni ad alta temperatura come forni a muffola, a tubo e a vuoto e atmosfera, personalizzati in base alle tue esigenze uniche tramite una profonda personalizzazione. Ottieni una sinterizzazione e una cottura precise per restauri durevoli e belli: contattaci oggi stesso per discutere come possiamo migliorare il tuo flusso di lavoro e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone