Nel contesto della tecnologia odontoiatrica, un forno di vetrificazione è un forno ad alta temperatura specializzato utilizzato per applicare un rivestimento finale, simile al vetro, ai restauri dentali in ceramica. Questo processo, noto come vetrificazione, è la fase finale critica dopo che una corona, un ponte o una faccetta sono stati fresati o costruiti, creando un prodotto finale forte, liscio ed esteticamente gradevole che imita un dente naturale.

Lo scopo di un forno di vetrificazione va oltre la semplice estetica. È uno strumento cruciale per trasformare una ceramica porosa e sagomata in un restauro finale, non poroso e durevole con maggiore resistenza e biocompatibilità.

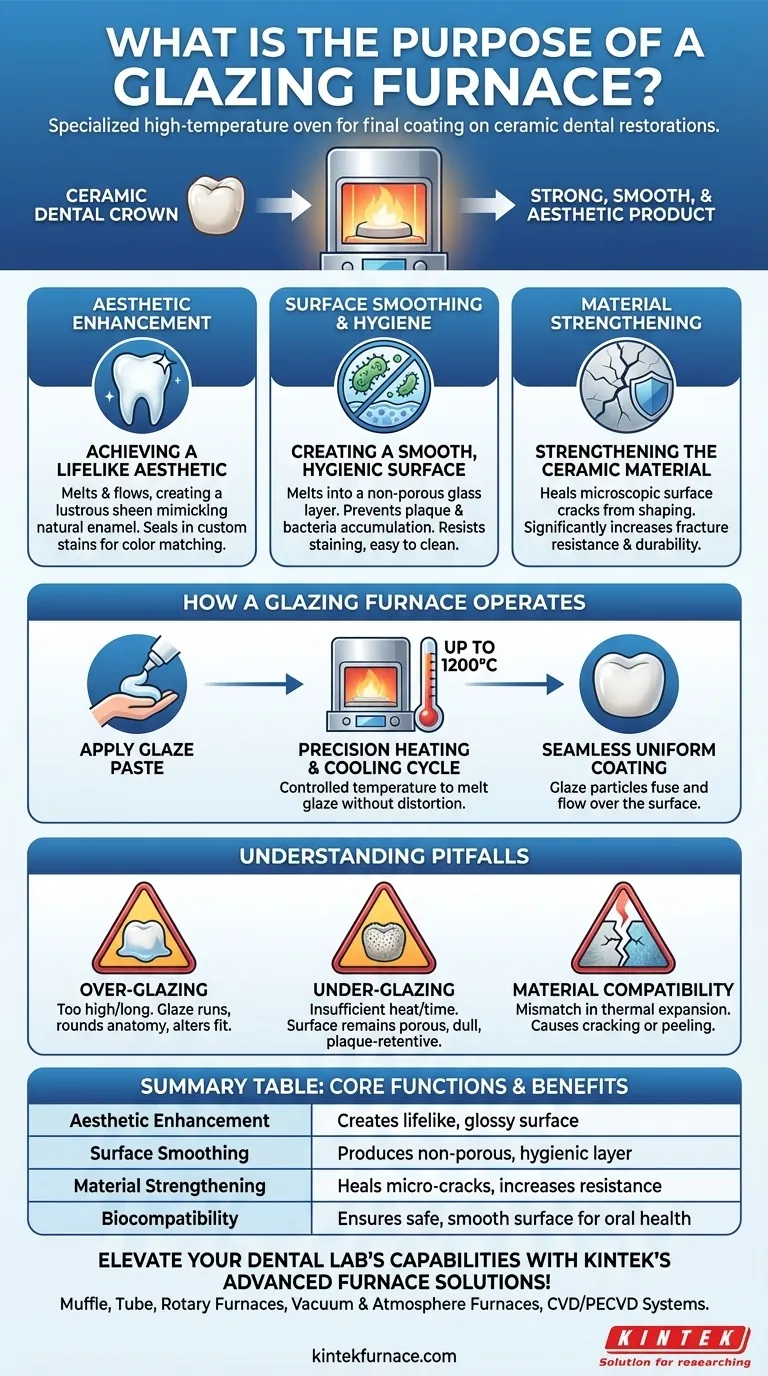

Le Funzioni Principali della Vetrificazione

Un forno di vetrificazione svolge diverse funzioni critiche contemporaneamente durante il suo ciclo di cottura. Comprendere queste funzioni rivela perché la vetrificazione è un passaggio non negoziabile nella produzione di restauri in ceramica di alta qualità.

Ottenere un'Estetica Realistica

Lo scopo più visibile della vetrificazione è creare un restauro bellissimo. Il materiale di vetrificazione si scioglie e scorre sopra la ceramica, creando una lucentezza che imita la naturale traslucenza e brillantezza dello smalto dei denti.

Questo processo sigilla anche eventuali colorazioni esterne applicate dal tecnico per abbinare le specifiche variazioni di colore dei denti circostanti del paziente.

Creazione di una Superficie Liscia e Igienica

Un restauro in ceramica non vetrificato ha una superficie porosa e leggermente ruvida a livello microscopico. Il forno fonde la vetrina in uno strato di vetro vetrificato e non poroso.

Questa superficie incredibilmente liscia è fondamentale per l'igiene orale. Impedisce l'accumulo di placca e batteri e resiste alle macchie causate da cibo e bevande, rendendo il restauro più facile da pulire per il paziente.

Rinforzo del Materiale Ceramico

Forse la funzione più importante e meno compresa è il rafforzamento del restauro. Il processo di sagomatura e molatura di una corona in ceramica può introdurre micro-crepe superficiali.

Il ciclo controllato di riscaldamento e raffreddamento all'interno del forno di vetrificazione "guarisce" efficacemente queste micro-crepe. Ciò aumenta significativamente la resistenza finale alla frattura e la durabilità a lungo termine del restauro una volta che è nella bocca del paziente.

Come Funziona un Forno di Vetrificazione

Sebbene sia spesso usato in modo intercambiabile con il termine più ampio "forno per ceramica", un ciclo di vetrificazione è un programma specifico incentrato sul trattamento superficiale finale.

Controllo Preciso della Temperatura

I forni di vetrificazione sono definiti dal loro controllo preciso della temperatura. Eseguono cicli di riscaldamento pre-programmati che possono raggiungere fino a 1200°C (2192°F).

Il forno deve aumentare e abbassare la temperatura a una velocità specifica per fondere correttamente la vetrina senza causare shock termico o distorsione del nucleo ceramico sottostante.

Il Processo di Cottura

In primo luogo, un tecnico applica un sottile strato di pasta o polvere di vetrina sul restauro sagomato. Il restauro viene quindi posto nel forno.

Quando il forno si riscalda, le particelle di vetrina si fondono insieme e scorrono, creando un rivestimento uniforme e senza cuciture su tutta la superficie prima di essere raffreddato in modo controllato.

Comprendere i Compromessi e le Insidie

Ottenere una vetrificazione perfetta richiede abilità e precisione. Il forno è uno strumento che deve essere utilizzato correttamente per evitare di compromettere il prodotto finale.

Il Rischio di Vetrificazione Eccessiva

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, la vetrina può diventare troppo fluida. Ciò può causare la sua "colatura", che arrotonda l'anatomia funzionale nitida (cuspidi e creste) del dente e può alterare la vestibilità del restauro.

Il Problema della Vetrificazione Insufficiente

Al contrario, un calore o un tempo insufficienti si tradurranno in una vetrificazione incompleta. La superficie rimarrà porosa e ruvida, vanificando lo scopo della procedura e portando a macchie, ritenzione di placca e un aspetto spento.

Compatibilità dei Materiali

Non tutte le vetrine funzionano con tutte le ceramiche. Il materiale vetrino deve avere un coefficiente di espansione termica compatibile con la ceramica di base (ad esempio, zirconia, disilicato di litio). Una mancata corrispondenza può causare la rottura o il distacco della vetrina nel tempo.

Scegliere Giusto per il Tuo Obiettivo

Il forno di vetrificazione è lo strumento che garantisce la qualità finale di qualsiasi restauro in ceramica. Eseguire correttamente il ciclo di vetrificazione è essenziale per soddisfare le esigenze cliniche e del paziente.

- Se il tuo obiettivo principale è l'estetica: Il processo di vetrificazione è ciò che sigilla le colorazioni personalizzate e crea la lucentezza vitale e naturale che rende un restauro indistinguibile da un dente vero.

- Se il tuo obiettivo principale è la longevità: Il ciclo termico del forno è fondamentale per riparare le micro-crepe superficiali, aumentando significativamente la resistenza complessiva alla frattura del restauro.

- Se il tuo obiettivo principale è la biocompatibilità e l'igiene: Il forno crea una superficie vetrificata ultra-liscia che resiste all'accumulo di placca, garantendo la salute a lungo termine dei tessuti gengivali circostanti.

In definitiva, il forno di vetrificazione è ciò che trasforma un restauro tecnicamente corretto in un restauro clinicamente riuscito.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave |

|---|---|

| Miglioramento Estetico | Crea una superficie lucida e realistica che imita lo smalto dei denti naturali |

| Lisciatura Superficiale | Produce uno strato non poroso e igienico per prevenire placca e macchie |

| Rinforzo del Materiale | Ripara le micro-crepe, aumentando la resistenza alla frattura e la durata |

| Biocompatibilità | Garantisce una superficie liscia e sicura per la salute orale a lungo termine |

Porta le capacità del tuo laboratorio dentistico ai massimi livelli con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori prodotti personalizzati come forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche, garantendo prestazioni superiori per i restauri in ceramica. Contattaci oggi per discutere di come i nostri forni possono migliorare il tuo flusso di lavoro e fornire risultati durevoli ed esteticamente gradevoli per i tuoi pazienti!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti