La correzione di un contatto prossimale aperto con materiale ceramico additivo è un processo preciso e multi-fase, progettato per salvare una protesi altrimenti ben adattata. La procedura prevede la preparazione della superficie della protesi, l'applicazione di una ceramica a bassa fusione compatibile, la cottura in un ciclo correttivo specializzato e, infine, la modellazione e la lucidatura della nuova area di contatto per ottenere l'adattamento desiderato.

Sebbene la tecnica appaia come una semplice aggiunta di materiale, il suo successo dipende da una profonda comprensione della scienza dei materiali. La sfida principale non è solo chiudere il divario, ma creare un legame che sia meccanicamente forte ed esteticamente invisibile senza compromettere l'integrità della ceramica originale.

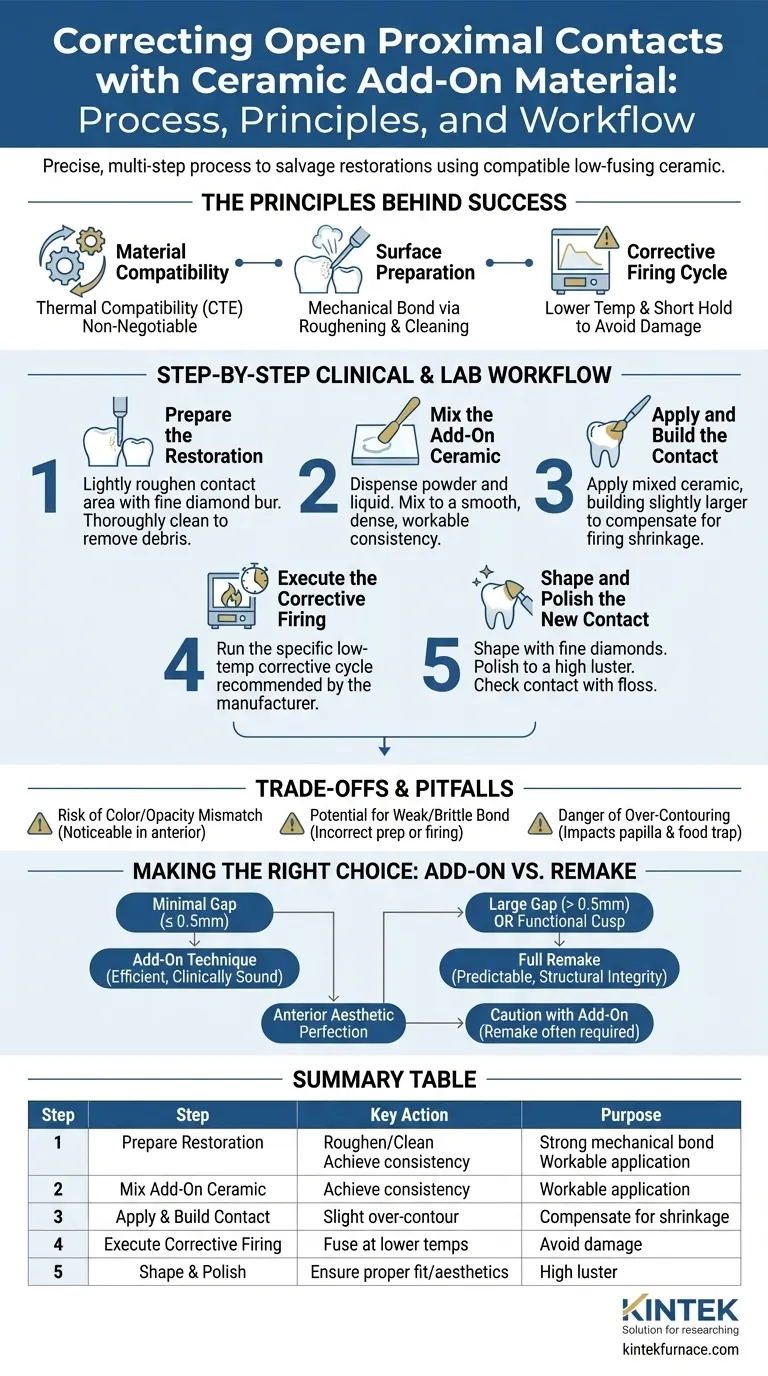

I Principi Dietro un'Aggiunta di Successo

Prima di descrivere il flusso di lavoro, è fondamentale comprendere i principi scientifici che governano il processo. Una procedura di aggiunta è un delicato equilibrio di espansione termica, energia superficiale e cottura controllata.

La Compatibilità dei Materiali Non è Negoziabile

Il materiale additivo deve essere termicamente compatibile con la ceramica madre della protesi. Questo viene misurato dal Coefficiente di Espansione Termica (CET).

Un disallineamento significativo nel CET causerà stress all'interfaccia durante il raffreddamento, portando a crepe, scheggiature o frattura completa della porzione aggiunta. Utilizzare sempre un materiale additivo specificamente progettato dal produttore per il sistema ceramico in uso.

L'Importanza della Preparazione della Superficie

Il legame tra la ceramica esistente e il nuovo materiale additivo è principalmente meccanico. Una superficie liscia e smaltata offre pochissima ritenzione.

Per creare un legame forte, l'area di contatto deve essere leggermente irruvidita con una fresa diamantata a grana fine. Ciò aumenta la superficie e crea sottosquadri microscopici in cui il materiale additivo può ancorarsi. La superficie deve quindi essere pulita meticolosamente, spesso con un pulitore a vapore o un bagno a ultrasuoni, per rimuovere tutti i detriti di molatura.

Comprendere il Ciclo di Cottura Correttivo

Un ciclo di cottura correttivo è fondamentalmente diverso da un ciclo di cristallizzazione primaria o di smaltatura. Utilizza una temperatura più bassa e spesso un tempo di mantenimento più breve.

Questo è intenzionale. L'obiettivo è fondere il materiale additivo senza sottoporre l'intera protesi a un altro ciclo a piena temperatura, il che potrebbe causare deformazioni, flusso piroplastico (cedimento) o alterare la tonalità e la traslucenza della ceramica originale.

Il Flusso di Lavoro Clinico e di Laboratorio Passo Dopo Passo

Compresi i principi fondamentali, la procedura stessa è metodica e richiede un'attenta attenzione ai dettagli in ogni fase.

Fase 1: Preparare la Protesi

Identificare la posizione e la dimensione esatta del contatto aperto. Usando una fresa diamantata fine, irruvidire leggermente la superficie in porcellana dove verrà aggiunto il materiale. Non rimuovere struttura eccessiva.

Pulire accuratamente la protesi per rimuovere tutti i contaminanti e i detriti di molatura. Una superficie pulita e preparata è la base per un legame di successo.

Fase 2: Miscelare la Ceramica Additiva

Dispensare la polvere ceramica additiva e il relativo liquido su una lastra di miscelazione pulita. Miscelare fino a ottenere una consistenza liscia e lavorabile, abbastanza densa da rimanere in posizione ma abbastanza umida da essere manipolata senza sbriciolarsi.

Fase 3: Applicare e Costruire il Contatto

Utilizzando un piccolo pennello o uno strumento, applicare la ceramica miscelata sull'area preparata. Costruire il contorno leggermente più grande della forma finale desiderata per tenere conto del ritiro da cottura, che è una proprietà naturale di tutte le ceramiche.

Fase 4: Eseguire la Cottura Correttiva

Posizionare la protesi nel forno per porcellana ed eseguire il ciclo di cottura specifico correttivo o "add-on" raccomandato dal produttore della ceramica. Non deviare da questi parametri. L'utilizzo di un ciclo errato è una causa comune di fallimento.

Fase 5: Modellare e Lucidare il Nuovo Contatto

Dopo la cottura, la ceramica aggiunta sarà completamente fusa. Utilizzare diamanti a grana fine e punte lucidanti per porcellana per modellare la nuova area di contatto. Verificare la forza del contatto con il filo interdentale.

La superficie finale dovrebbe essere lucidata a specchio per abbinarsi al resto della protesi e prevenire l'accumulo di placca.

Comprendere i Compromessi e le Insidie

Sebbene altamente efficace, questa tecnica presenta limitazioni e potenziali complicazioni che ogni professionista deve considerare.

Il Rischio di Disallineamento di Colore o Opacità

I materiali additivi sono progettati per piccole correzioni e potrebbero non corrispondere perfettamente otticamente alla ceramica del corpo. Questo è particolarmente vero per i materiali incisali altamente traslucidi. Nella regione anteriore, anche un leggero disallineamento può essere evidente.

Potenziale per un Legame Debole o Fragile

La mancata preparazione adeguata della superficie o l'utilizzo di un ciclo di cottura errato comporteranno un legame debole. L'aggiunta potrebbe scheggiarsi o staccarsi sotto stress occlusale o funzionale, richiedendo la ripetizione del processo o il rifacimento della corona.

Il Pericolo dell'Eccessivo Contornamento

È facile essere troppo zelanti e creare un contatto troppo ampio o troppo stretto. Una superficie prossimale eccessivamente contornata può impingere sulla papilla interdentale e creare una trappola alimentare, portando a problemi parodontali. La forma finale deve essere fisiologica.

Fare la Scelta Giusta: Add-On vs. Rifacimento

La decisione di utilizzare una ceramica additiva o rifare l'intera protesi dovrebbe basarsi su una chiara valutazione della situazione clinica.

- Se il vostro obiettivo primario è correggere un contatto aperto minimo (≤ 0,5 mm): La tecnica add-on è una soluzione estremamente efficiente e clinicamente valida che consente di risparmiare tempo e costi significativi.

- Se il vostro obiettivo primario è correggere un grande divario (> 0,5 mm) o se il contatto coinvolge una cuspide funzionale: Un rifacimento completo è spesso la scelta più prevedibile per garantire l'integrità strutturale a lungo termine.

- Se il vostro obiettivo primario è ottenere un risultato estetico perfetto su un dente anteriore: Procedete con cautela, poiché un rifacimento potrebbe essere l'unico modo per garantire un'integrazione ottica perfetta con i denti adiacenti.

Padroneggiare questa tecnica vi consente di risolvere un problema clinico comune in modo efficiente, mantenendo uno standard elevato di cura.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Preparare la Protesi | Irruvidire e pulire la superficie per un forte legame meccanico |

| 2 | Miscelare la Ceramica Additiva | Ottenere una consistenza lavorabile per l'applicazione |

| 3 | Applicare e Costruire il Contatto | Compensare il ritiro da cottura con un leggero eccesso di contorno |

| 4 | Eseguire la Cottura Correttiva | Fondere il materiale a basse temperature per evitare danni |

| 5 | Modellare e Lucidare | Assicurare un adattamento e un'estetica corretti con un'elevata lucentezza |

Migliora la precisione del tuo laboratorio odontotecnico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale attività di R&S e la produzione interna, forniamo ai laboratori odontotecnici forni ad alta temperatura come forni a muffola, a tubo e forni a vuoto e atmosfera, su misura per le procedure di aggiunta ceramica. Le nostre profonde capacità di personalizzazione garantiscono che i vostri forni soddisfino esigenze sperimentali uniche, migliorando la forza di legame e l'efficienza. Contattaci oggi per discutere come le nostre soluzioni possono elevare i tuoi flussi di lavoro di restauro e fornire risultati superiori per i tuoi pazienti!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Quali sono i rischi di una ventilazione inadeguata del forno dentale? Proteggi la qualità del tuo laboratorio e la sicurezza del tuo team

- Come garantisce un forno per ceramica sottovuoto la qualità dell'incollaggio? Ottenere restauri metallo-ceramici superiori

- Cosa succede se la tempistica è errata durante il funzionamento di un forno dentale? Evita restauri rovinati

- Qual è lo scopo principale di un forno di sinterizzazione in odontoiatria? Trasformare la Zirconia in Restauri Dentali Forti

- Quali sono le recenti innovazioni nei forni per laboratori odontotecnici? Aumenta l'efficienza con l'automazione intelligente