In sostanza, un forno ceramico dentale è un forno specializzato ad alta temperatura utilizzato per trasformare materiali ceramici grezzi o parzialmente lavorati in restauri dentali resistenti, durevoli ed esteticamente gradevoli. Esegue cicli di riscaldamento altamente specifici per innescare cambiamenti fisici e chimici in materiali come la porcellana e la zirconia, trasformandoli in corone, ponti o faccette finite.

La funzione cruciale di un forno dentale non è semplicemente il riscaldamento, ma il controllo preciso della trasformazione di un materiale. È uno strumento di precisione che assicura che ogni restauro raggiunga la sua resistenza, adattabilità e aspetto progettati attraverso processi come la cottura, la sinterizzazione e la cristallizzazione.

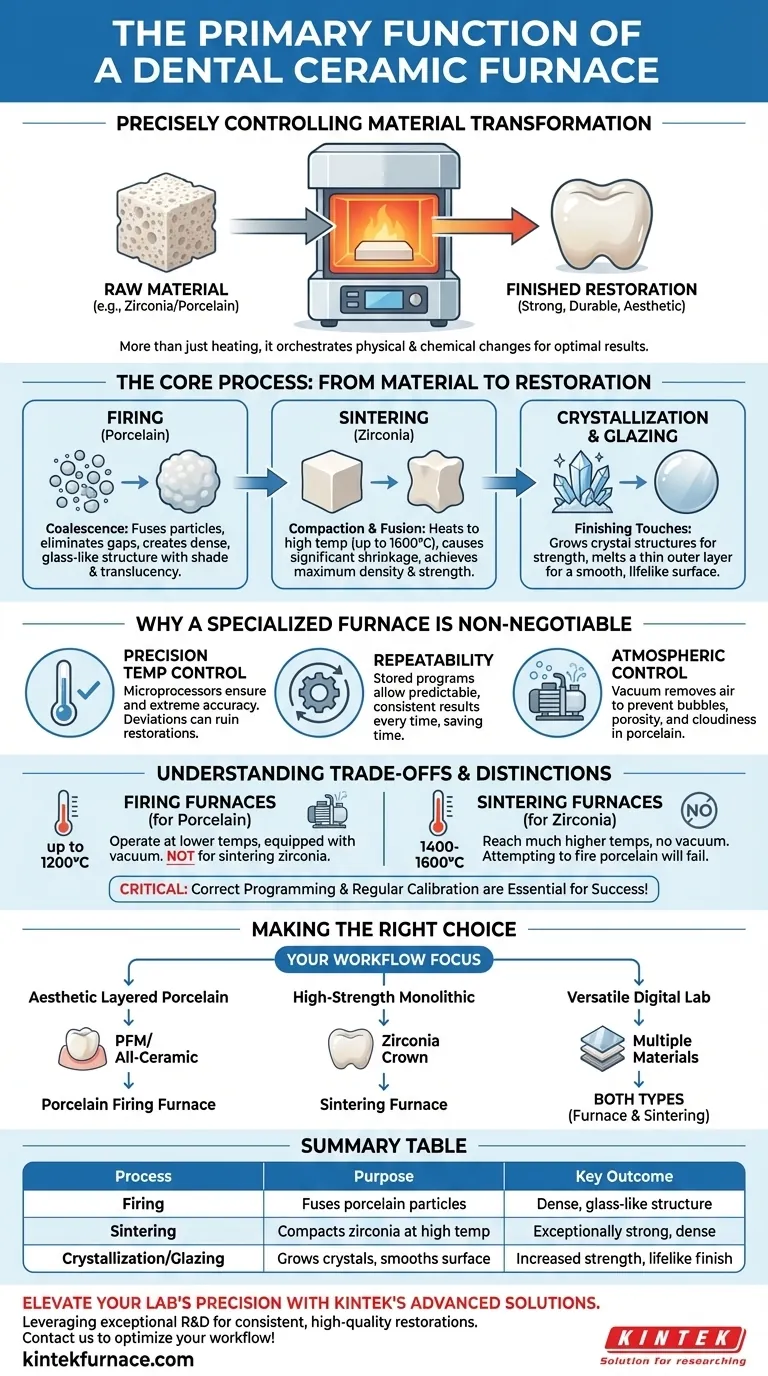

Il Processo Centrale: dal Materiale al Restauro

Un forno non si limita a "cuocere" la ceramica; orchestra una complessa serie di eventi a livello microscopico. Il processo specifico dipende dal materiale utilizzato.

Cottura (Firing): Creare una Struttura Solida

La cottura è il processo classico utilizzato per le porcellane dentali. Comporta il riscaldamento di strati di polvere ceramica applicati su una struttura di base.

All'aumentare della temperatura, le singole particelle di porcellana si fondono insieme, un processo chiamato coalescenza. Questo elimina gli spazi tra le particelle, creando una struttura densa, solida, simile al vetro con la tonalità e la traslucenza desiderate.

Sinterizzazione: Raggiungere la Massima Densità

La sinterizzazione è utilizzata principalmente per le ceramiche ad alta resistenza come la zirconia, che sono spesso fresate in uno stato morbido e di dimensioni maggiori utilizzando la tecnologia CAD/CAM.

Il forno riscalda il restauro preformato a temperature estremamente elevate (fino a 1600°C). Ciò provoca un significativo restringimento del materiale, che si compatta e si fonde in uno stato finale eccezionalmente denso e resistente. Questo passaggio conferisce alla zirconia la sua rinomata durabilità.

Cristallizzazione e Smaltatura: i Tocchi Finali

Alcune ceramiche vetrose moderne richiedono un ciclo di riscaldamento finale per la cristallizzazione. Questo processo fa crescere strutture cristalline specifiche all'interno del materiale, aumentandone drasticamente la resistenza e ottenendone le proprietà ottiche finali e naturali.

Quasi tutti i restauri ricevono una cottura di smalto finale. Questo è un ciclo rapido a una temperatura specifica che fonde un sottile strato esterno, creando una superficie liscia, resistente alle macchie e dall'aspetto vivo.

Perché un Forno Specializzato è Indispensabile

Non è possibile sostituire un forno standard con un forno dentale. La qualità e la sicurezza di un restauro finale dipendono interamente dalle capacità specializzate del forno.

Controllo Preciso della Temperatura

Ogni ceramica dentale ha un programma di riscaldamento unico, specificato dal produttore. Una deviazione di anche pochi gradi può rovinare un restauro, causando crepe, scolorimento o una scarsa adattabilità.

I forni dentali utilizzano microprocessori sofisticati per eseguire questi programmi multistadio con estrema precisione, controllando la velocità di aumento della temperatura, i tempi di mantenimento e il raffreddamento.

Ripetibilità e Coerenza

Un laboratorio odontotecnico deve produrre ogni volta lo stesso risultato di alta qualità. I forni moderni memorizzano decine di programmi, consentendo ai tecnici di ottenere risultati prevedibili premendo un pulsante.

Questa coerenza consente di risparmiare tempo e costi significativi eliminando la necessità di regolazioni o rifacimenti causati da errori di cottura.

Controllo dell'Atmosfera

Molti processi di cottura della porcellana richiedono il vuoto. La pompa del vuoto del forno rimuove l'aria dalla camera durante il riscaldamento.

Ciò impedisce all'ossigeno di rimanere intrappolato, il che altrimenti creerebbe bolle, porosità e un aspetto opaco nel restauro in porcellana finale.

Comprendere i Compromessi e le Distinzioni

Non tutti i forni sono creati uguali. Utilizzare il tipo sbagliato di forno per un dato materiale è una via sicura verso il fallimento.

Forni di Cottura (Firing) vs. Forni di Sinterizzazione (Sintering)

Questi due tipi di forni non sono intercambiabili. Un forno per la cottura della porcellana opera tipicamente fino a 1200°C ed è dotato di una pompa per il vuoto.

Un forno per la sinterizzazione della zirconia deve raggiungere temperature molto più elevate (spesso da 1400°C a 1600°C) ma non richiede il vuoto. Tentare di sinterizzare la zirconia in un forno per porcellana non riuscirà a raggiungere la densità e la resistenza richieste.

L'Importanza della Corretta Programmazione

L'errore più comune è utilizzare il programma sbagliato per una specifica ceramica. I tecnici devono abbinare con precisione il materiale utilizzato con il programma di cottura o sinterizzazione raccomandato dal produttore caricato nel forno.

Manutenzione e Calibrazione

Per mantenere la precisione, i forni richiedono una calibrazione regolare. Nel tempo, il sensore di temperatura (termocoppia) può degradarsi, causando la deviazione della temperatura effettiva da quella visualizzata.

Senza una calibrazione periodica, un laboratorio inizierà lentamente a produrre restauri incoerenti e difettosi, portando a rifacimenti costosi e a una perdita di fiducia da parte dei clinici.

Fare la Scelta Giusta per il Vostro Flusso di Lavoro

Il tipo di forno necessario è dettato interamente dai materiali con cui si lavora.

- Se la vostra attenzione principale è la porcellana stratificata estetica (PFM o tutto-ceramica): La vostra esigenza chiave è un forno per cottura di porcellana con rampe di temperatura precise e un eccellente controllo del vuoto.

- Se la vostra attenzione principale sono i restauri monolitici ad alta resistenza: Il vostro strumento essenziale è un forno di sinterizzazione ad alta temperatura capace di raggiungere le temperature richieste per la zirconia.

- Se gestite un laboratorio digitale versatile: Quasi certamente avrete bisogno di entrambi i tipi di forni per gestire l'intera gamma di materiali CAD/CAM moderni, dalle ceramiche vetrose alla zirconia.

In definitiva, il forno dentale è la pietra angolare del controllo qualità nella fabbricazione dei restauri dentali indiretti.

Tabella Riassuntiva:

| Processo | Scopo | Risultato Chiave |

|---|---|---|

| Cottura (Firing) | Fonde le particelle di porcellana | Struttura densa, simile al vetro, con tonalità e traslucenza |

| Sinterizzazione | Compatta la zirconia ad alte temperature | Restauro eccezionalmente resistente e denso |

| Cristallizzazione e Smaltatura | Fa crescere cristalli e leviga la superficie | Maggiore resistenza e finitura dall'aspetto naturale |

Eleva la precisione e l'efficienza del tuo laboratorio odontotecnico con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata—inclusi Forni a Muffola, Forni a Tubo, Forni Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—su misura per ceramiche dentali come porcellana e zirconia. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le vostre esigenze sperimentali uniche, fornendo restauri coerenti e di alta qualità. Contattateci oggi stesso per discutere come i nostri forni possono ottimizzare il vostro flusso di lavoro e migliorare i vostri risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità