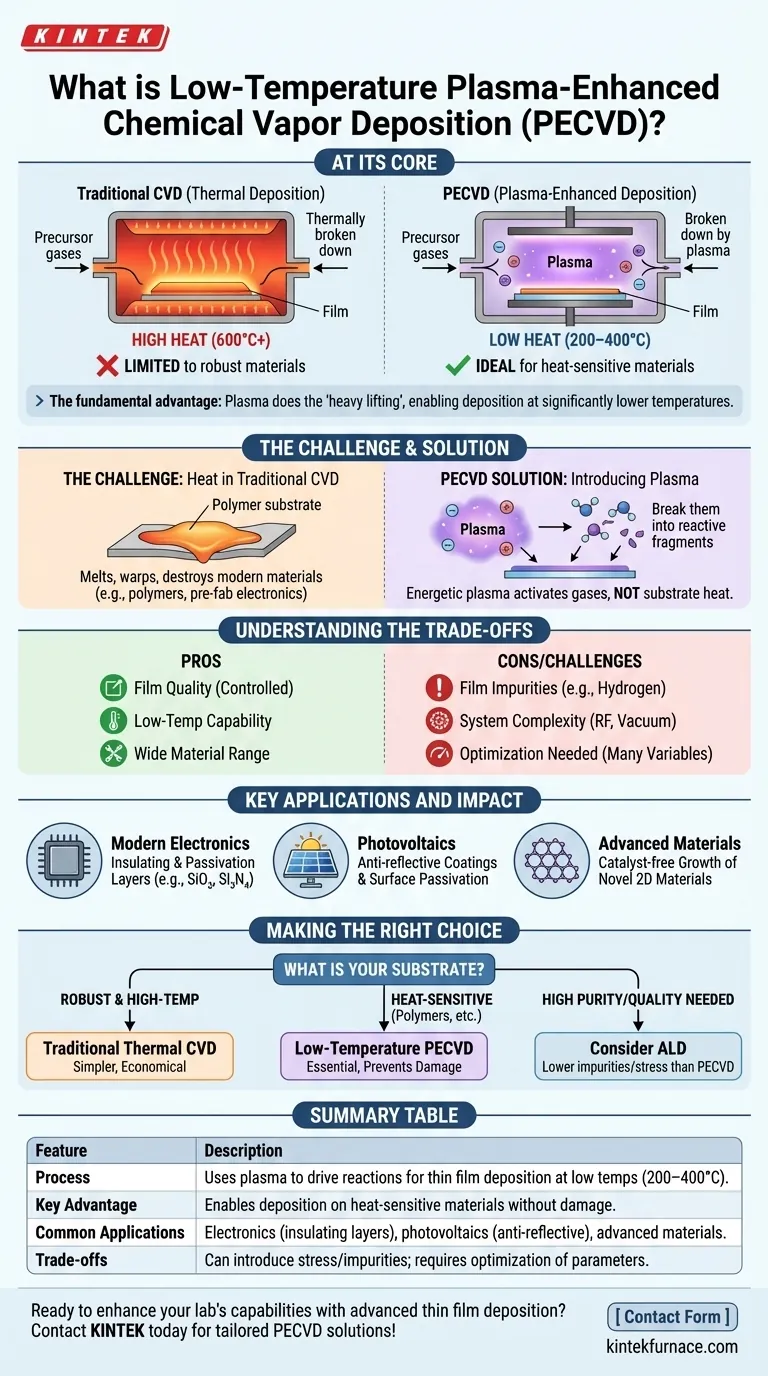

Alla base, la deposizione chimica da fase vapore potenziata al plasma a bassa temperatura (PECVD) è un processo sofisticato per depositare film eccezionalmente sottili su una superficie. A differenza dei metodi tradizionali che si basano su calore intenso, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per formare il film. Questa differenza critica consente una deposizione di alta qualità a temperature significativamente più basse, rendendola indispensabile per la produzione su materiali sensibili al calore.

Il vantaggio fondamentale della PECVD è il suo utilizzo del plasma per fare il "lavoro pesante" di scomporre i precursori chimici. Ciò consente che la deposizione avvenga a temperature significativamente più basse, aprendo una serie di applicazioni su materiali sensibili che verrebbero danneggiati dai metodi convenzionali ad alto calore.

La Sfida: Il Calore nella Deposizione Tradizionale

Per comprendere il valore della PECVD, è necessario prima comprendere le limitazioni del suo predecessore, la deposizione chimica da fase vapore (CVD) convenzionale.

L'Approccio CVD Convenzionale

La CVD tradizionale è analoga alla cottura. Un substrato (la superficie da rivestire) viene posto in una camera ad alta temperatura e vengono introdotti gas precursori. Il calore intenso fornisce l'energia termica necessaria per scomporre questi gas e farli reagire sulla superficie del substrato, costruendo lentamente un film sottile e solido.

La Limitazione delle Alte Temperature

Questa dipendenza dal calore è un vincolo importante. Molti materiali moderni, come polimeri, plastiche o complessi dispositivi semiconduttori con componenti preesistenti, non possono sopportare le alte temperature richieste per la CVD termica. Il calore li farebbe sciogliere, deformare o distruggerebbe la loro funzionalità.

Come la PECVD Risolve il Problema della Temperatura

La PECVD rivoluziona questo processo sostituendo la maggior parte dell'energia termica richiesta con l'energia del plasma.

Introduzione del Plasma: L'Innovazione Chiave

Il plasma è spesso chiamato il quarto stato della materia. È un gas che è stato energizzato — tipicamente da un campo a radiofrequenza (RF) o a microonde — al punto che i suoi atomi sono scomposti in una "zuppa" altamente reattiva di ioni, elettroni e radicali liberi.

Invece di "cuocere" lentamente i materiali, la PECVD utilizza questo plasma energizzato per attivarli istantaneamente. Gli elettroni energetici all'interno del plasma collidono con le molecole stabili del gas precursore, frantumandole in frammenti reattivi.

Il Meccanismo di Attivazione del Plasma

Queste specie reattive appena create sono chimicamente instabili e desiderose di legarsi. Si depositano prontamente sulla superficie del substrato, che è mantenuta a una temperatura molto più bassa (tipicamente 200–400°C), e formano il film sottile desiderato.

Il plasma fornisce l'energia di attivazione per la reazione, non il calore del substrato. Questo è il principio centrale che consente la deposizione a "bassa temperatura".

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Introduce una propria serie di considerazioni tecniche.

Qualità e Purezza del Film

Il bombardamento energetico del plasma può talvolta incorporare altri elementi (come l'idrogeno dai gas precursori) nel film o indurre stress interni. Il controllo della potenza del plasma, della chimica dei gas e della pressione è fondamentale per ottenere un film con la densità, la purezza e le proprietà meccaniche desiderate.

Complessità dell'Attrezzatura e del Processo

Un sistema PECVD è intrinsecamente più complesso di un forno CVD termico. Richiede hardware sofisticato per generare e contenere il plasma, inclusi generatori RF, pompe a vuoto e intricati sistemi di erogazione del gas.

La Necessità di Ottimizzazione

Ottenere una specifica proprietà del film non è banale. Richiede un'attenta ottimizzazione di numerose variabili, inclusi i tassi di flusso del gas, la pressione, la potenza del plasma, la frequenza e la temperatura del substrato. Questo processo può essere più complesso della regolazione di un processo termico più semplice.

Applicazioni Chiave e Impatto

La capacità della PECVD di rivestire materiali sensibili l'ha resa una tecnologia fondamentale in diversi settori ad alta tecnologia.

Elettronica Moderna

Viene utilizzata per depositare strati isolanti e di passivazione cruciali (come biossido di silicio e nitruro di silicio) sui microchip dopo che i transistor sensibili sono già stati fabbricati.

Fotovoltaico

Nella produzione di celle solari, la PECVD viene utilizzata per applicare rivestimenti antiriflesso e strati di passivazione superficiale, il che aumenta direttamente l'efficienza della cella.

Materiali Avanzati

La tecnica consente la crescita priva di catalizzatori di nuovi materiali 2D, semplificando la produzione e riducendo le potenziali fonti di contaminazione per i dispositivi di nuova generazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione dipende interamente dal materiale del substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è la deposizione economica su substrati robusti ad alta temperatura: La CVD termica tradizionale può essere una soluzione più semplice ed economica.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura come polimeri o elettronica prefabbricata: La PECVD a bassa temperatura è la scelta essenziale e spesso l'unica praticabile per prevenire danni al substrato.

- Se il tuo obiettivo principale è ottenere la massima purezza e qualità cristallina del film possibile: Devi confrontare la PECVD con altri metodi come la Deposizione a Strati Atomici (ALD), poiché il plasma può introdurre impurità o stress.

In definitiva, padroneggiare la PECVD significa sfruttare la sua capacità unica di disaccoppiare l'energia di reazione dal calore, consentendo la creazione di materiali avanzati che altrimenti sarebbero impossibili da fabbricare.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Processo | Utilizza il plasma per guidare le reazioni chimiche per la deposizione di film sottili a basse temperature (200–400°C). |

| Vantaggio Chiave | Consente la deposizione su materiali sensibili al calore senza danni, a differenza dei metodi tradizionali ad alto calore. |

| Applicazioni Comuni | Elettronica (strati isolanti), fotovoltaico (rivestimenti antiriflesso), materiali avanzati (crescita 2D). |

| Compromessi | Può introdurre stress nel film o impurità; richiede l'ottimizzazione della potenza del plasma, della chimica dei gas e della pressione. |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione avanzata di film sottili? Noi di KINTEK siamo specializzati in soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportati da un'eccezionale R&S e produzione interna. La nostra profonda personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia che tu lavori con materiali sensibili nell'elettronica, nel fotovoltaico o nei materiali avanzati. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura