Nel cuore di ogni cementeria, il cilindro del forno rotativo è il massiccio tubo d'acciaio rotante che funge da reattore primario per trasformare le materie prime in clinker di cemento. È molto più di un semplice contenitore; è un ambiente ingegnerizzato progettato per contenere calore estremo, facilitare le reazioni chimiche e convogliare il materiale in modo preciso e controllato.

La funzione principale del cilindro non è semplicemente contenere il materiale, ma agire come un sistema integrato per il trasporto, lo scambio di calore e la reazione chimica. Il suo design, dalla pendenza al rivestimento protettivo, è un capolavoro di ingegneria di processo adattato a un unico scopo: la produzione efficiente di clinker di alta qualità.

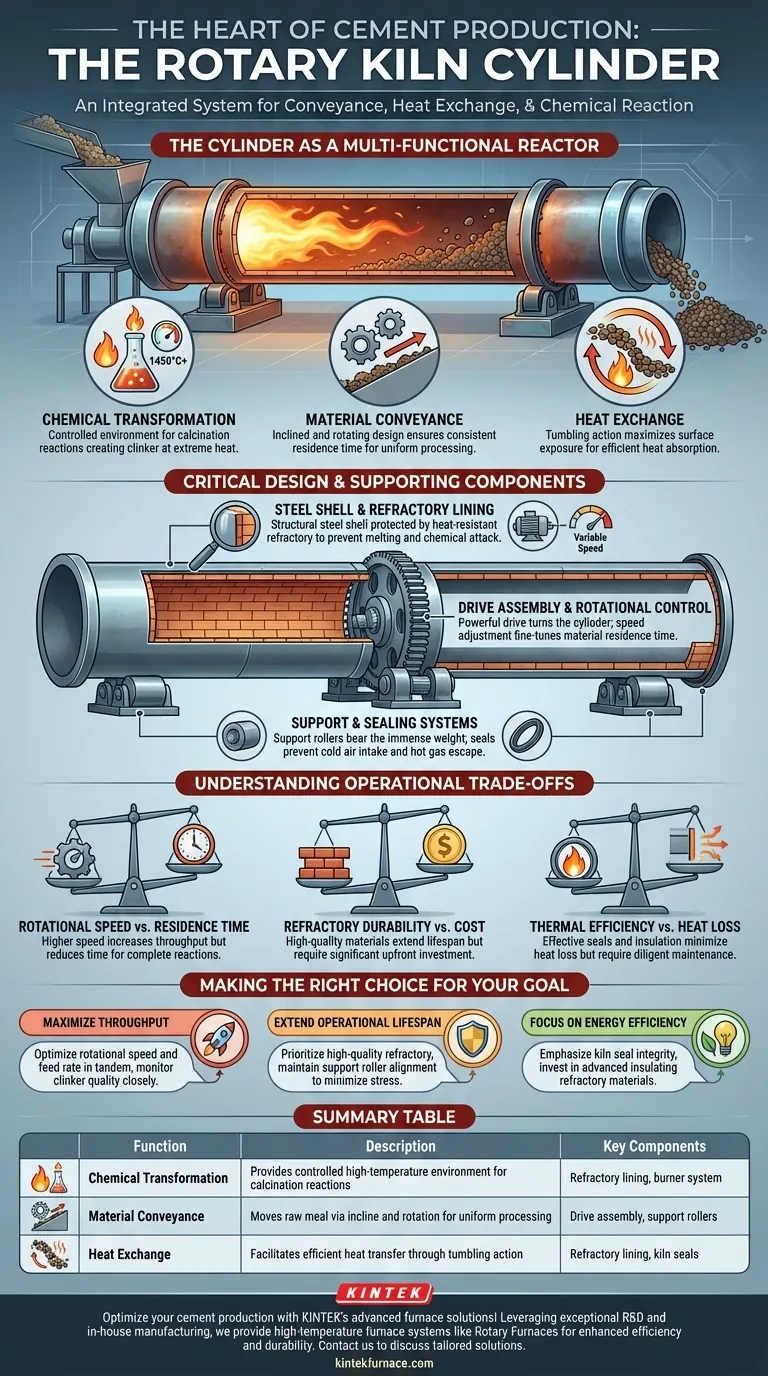

Il Cilindro come Reattore Multifunzione

Spesso definito il "cuore della cementeria", il cilindro è il luogo in cui avviene la trasformazione critica del crudo in clinker. Il suo design gli consente di svolgere diverse funzioni contemporaneamente.

Un Recipiente per la Trasformazione Chimica

Lo scopo primario del cilindro è fornire un ambiente controllato per le reazioni chimiche ad alta temperatura, o calcinazione, che creano il clinker. Contiene la materia prima mentre viene riscaldata a temperature che spesso superano i 1450°C (2640°F).

Questo ambiente estremo è ciò che guida la sintesi chimica necessaria per produrre i composti che conferiscono resistenza al cemento.

Un Sistema per il Trasporto dei Materiali

Il cilindro è installato con una leggera inclinazione, tipicamente da 1 a 4 gradi rispetto all'orizzontale. Questa inclinazione, unita alla rotazione lenta e costante, fa sì che il materiale si ribalti e scorra dall'estremità superiore di alimentazione all'estremità inferiore di scarico.

Questo movimento non è casuale. Assicura un tempo di permanenza costante nel forno, esponendo tutto il materiale al calore richiesto per la durata necessaria e promuovendo un'elaborazione uniforme.

Un Motore per lo Scambio di Calore

Il cilindro facilita il trasferimento di calore dalla fiamma del bruciatore al letto di materiale. Mentre il cilindro ruota, solleva e ribalta il materiale, creando un effetto a cascata che espone nuove superfici al calore radiante della fiamma e dei gas caldi.

Questa azione di ribaltamento massimizza l'efficienza del trasferimento di calore, assicurando che il materiale assorba l'energia necessaria per far progredire le reazioni chimiche endotermiche.

Design Critico e Componenti di Supporto

Il cilindro non opera isolatamente. La sua efficacia dipende dalla sua costruzione robusta e da una serie di sottosistemi critici che ne consentono la funzione.

Il Guscio d'Acciaio e il Rivestimento Refrattario

Il corpo esterno del cilindro è un guscio d'acciaio saldato, che fornisce l'integrità strutturale per coprire centinaia di piedi e sostenere il proprio peso più il peso del materiale all'interno.

Poiché l'acciaio fonderebbe alle temperature operative, il guscio è protetto da un rivestimento refrattario interno. Questo strato di mattoni specializzati resistenti al calore isola il guscio, impedendogli di surriscaldarsi e proteggendolo dagli attacchi chimici del materiale caldo.

Il Gruppo Motore e il Controllo della Rotazione

Il cilindro è fatto girare da un potente gruppo motore, che può essere a ingranaggi, a catena o a trasmissione diretta a seconda delle dimensioni e dei requisiti di potenza del forno.

Questi azionamenti sono spesso dotati di motori a velocità variabile. La regolazione della velocità di rotazione è un metodo principale per controllare il tempo di permanenza del materiale, consentendo agli operatori di ottimizzare il processo per diverse condizioni o caratteristiche della materia prima.

I Sistemi di Supporto e Tenuta

L'immenso peso del cilindro è distribuito su diverse stazioni di rulli di supporto lungo la sua lunghezza. Questi rulli consentono al forno di ruotare senza problemi e di mantenere il suo allineamento.

Sia all'estremità di alimentazione che a quella di scarico, vengono utilizzate tenute del forno per impedire che l'aria fredda penetri nel forno e che i gas caldi fuoriescano. Poiché il forno opera in pressione negativa, tenute efficaci sono fondamentali per mantenere l'efficienza termica e un processo di combustione stabile.

Comprendere i Compromessi Operativi

La gestione di un cilindro di forno rotativo implica il bilanciamento di priorità operative concorrenti. Comprendere questi compromessi è fondamentale per una produzione di cemento efficiente e affidabile.

Velocità di Rotazione vs. Tempo di Permanenza

Aumentare la velocità di rotazione del forno aumenta la produttività ma riduce il tempo in cui il materiale rimane nel forno. Ciò può portare a reazioni incomplete e a un clinker di qualità inferiore se non gestito attentamente con la velocità di alimentazione e la temperatura della fiamma.

Durata dei Refrattari vs. Costo

I mattoni refrattari ad alte prestazioni possono estendere significativamente la vita utile del forno tra un fermo e l'altro, ma rappresentano un investimento di capitale importante. L'utilizzo di materiali più economici può ridurre i costi iniziali, ma può portare a cicli di manutenzione più frequenti e costosi. Il cedimento di un rivestimento refrattario durante il funzionamento può essere catastrofico.

Efficienza Termica vs. Perdita di Calore

Un rivestimento refrattario spesso e di alta qualità e tenute del forno ermetiche sono essenziali per ridurre al minimo la perdita di calore e diminuire il consumo di carburante. Tuttavia, questi sistemi richiedono una manutenzione diligente. Qualsiasi degrado si traduce direttamente in spreco di energia e costi operativi più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ottimizzazione delle prestazioni del cilindro dipende interamente dal tuo obiettivo operativo primario. La tua strategia per la manutenzione, il controllo e l'investimento dovrebbe essere allineata con tale obiettivo.

- Se il tuo obiettivo principale è massimizzare la produttività: Concentrati sull'ottimizzazione della velocità di rotazione e della velocità di alimentazione in tandem, utilizzando sistemi di controllo di processo per monitorare attentamente la qualità del clinker in tempo reale.

- Se il tuo obiettivo principale è prolungare la vita operativa: Dai la priorità alla selezione di materiali refrattari di alta qualità ed esegui una manutenzione meticolosa dell'allineamento dei rulli di supporto per ridurre al minimo lo stress meccanico sul guscio d'acciaio.

- Se il tuo obiettivo principale è l'efficienza energetica: Enfatizza l'integrità delle tenute del forno e investi in materiali refrattari avanzati con proprietà isolanti superiori per minimizzare la perdita di calore radiante.

In definitiva, il cilindro funziona come il nucleo ingegnerizzato dell'intero processo di produzione del cemento, dove convergono la progettazione meccanica e l'ingegneria chimica.

Tabella Riassuntiva:

| Funzione | Descrizione | Componenti Chiave |

|---|---|---|

| Trasformazione Chimica | Fornisce un ambiente controllato ad alta temperatura per le reazioni di calcinazione | Rivestimento refrattario, sistema di bruciatori |

| Trasporto Materiali | Sposta il crudo tramite inclinazione e rotazione per un'elaborazione uniforme | Gruppo motore, rulli di supporto |

| Scambio di Calore | Facilita il trasferimento efficiente di calore attraverso l'azione di ribaltamento | Rivestimento refrattario, tenute del forno |

Ottimizza la tua produzione di cemento con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i Forni Rotativi, progettati per migliorare l'efficienza e la durata in processi come la produzione di clinker. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze operative uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua produttività e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza