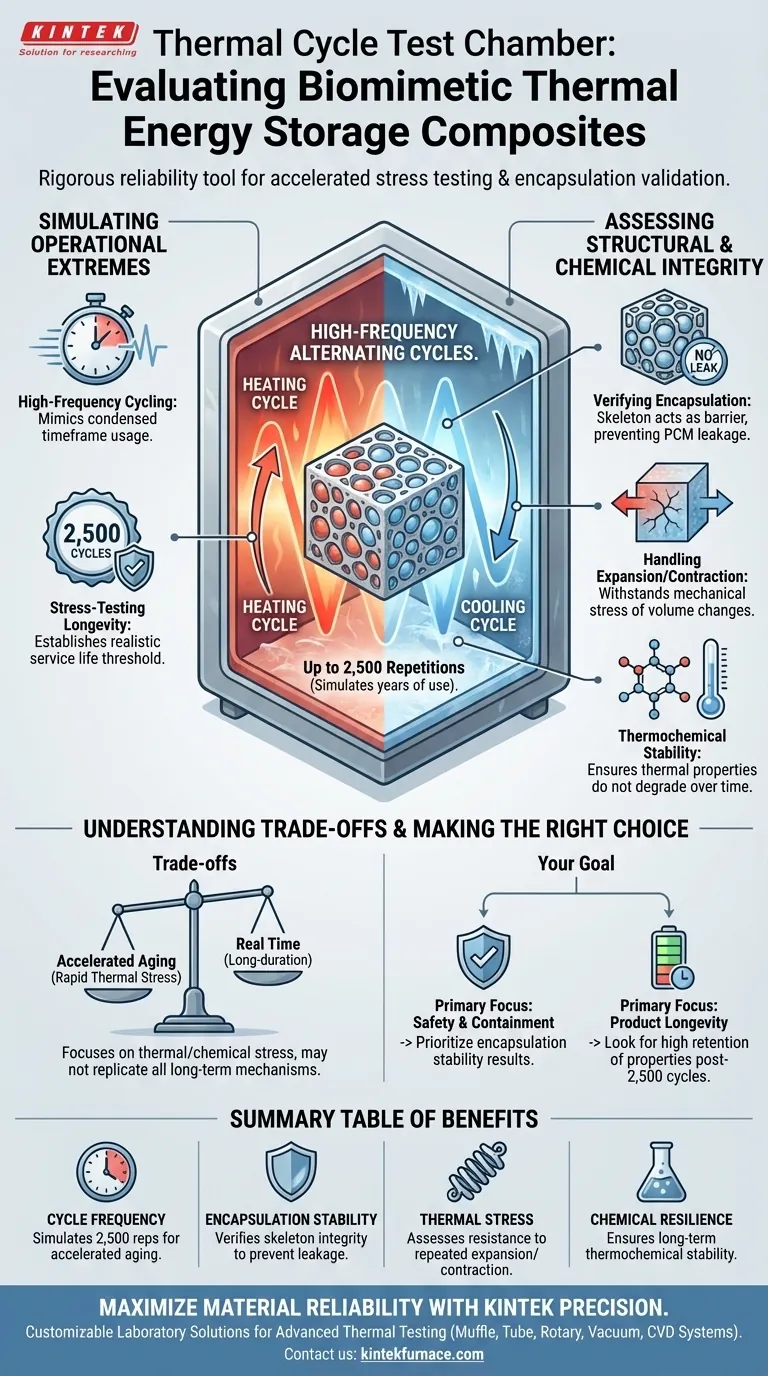

Una camera di prova a ciclo termico funziona come uno strumento di affidabilità rigoroso progettato per valutare la durabilità e le prestazioni dei compositi di stoccaggio di energia termica biomimetica in condizioni di stress accelerato. Sottoponendo questi materiali a cicli alternati di riscaldamento e raffreddamento ad alta frequenza, spesso fino a 2.500 ripetizioni, la camera simula condizioni di lavoro estreme per verificare l'integrità fisica e chimica del materiale.

Lo scopo principale di questo test è convalidare la stabilità dell'incapsulamento dello scheletro poroso biomimetico, garantendo che possa prevenire efficacemente la fuoriuscita del Materiale a Cambiamento di Fase (PCM) durante la ripetuta espansione e contrazione termica.

Simulazione di estremi operativi

Cicli ad alta frequenza

La camera di prova non si limita a riscaldare il materiale; impone cicli rapidi e alternati di riscaldamento e raffreddamento. Questa oscillazione ad alta frequenza è progettata per mimare anni di utilizzo in un arco di tempo condensato.

Test di stress sulla longevità

I test standard spesso raggiungono fino a 2.500 cicli. Questo elevato volume di ripetizioni è fondamentale per stabilire una vita utile realistica per il materiale.

Se un composito riesce a superare questa soglia, dimostra la robustezza necessaria per le applicazioni di stoccaggio di energia nel mondo reale.

Valutazione dell'integrità strutturale e chimica

Verifica della capacità di incapsulamento

La principale sfida meccanica per questi compositi è mantenere contenuto il Materiale a Cambiamento di Fase (PCM).

Il test riflette direttamente la capacità dello scheletro poroso biomimetico di agire come barriera. Conferma se la struttura può prevenire la fuoriuscita del PCM quando il materiale diventa liquido durante l'assorbimento di calore.

Gestione dell'espansione e della contrazione

Poiché i PCM passano tra gli stati solido e liquido, subiscono significativi cambiamenti di volume.

Il test a ciclo termico valuta se lo scheletro composito può resistere allo stress meccanico di questa ripetuta espansione e contrazione senza fratturarsi o deformarsi.

Stabilità termochimica

Oltre alla struttura fisica, il test valuta la resilienza chimica del materiale.

Garantisce che le proprietà termiche del materiale non si degradino nel tempo, confermando che il composito rimanga chimicamente stabile per tutta la sua vita utile prevista.

Comprendere i compromessi

Invecchiamento accelerato vs. tempo reale

Sebbene 2.500 cicli forniscano un forte indicatore della durata, si tratta di una simulazione accelerata.

I cicli rapidi sottopongono il materiale a stress termico, ma potrebbero non replicare perfettamente i meccanismi di degradazione a bassa frequenza e lunga durata riscontrati in applicazioni decennali.

Focus sullo stress termico

Questo specifico test isola l'espansione termica e la stabilità chimica.

È molto efficace per testare perdite e guasti, ma non tiene necessariamente conto di altre forze meccaniche esterne o corrosione ambientale, a meno che non sia combinato con altri protocolli di test.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente i dati di un test a ciclo termico, allinea i risultati con i tuoi specifici requisiti ingegneristici.

- Se la tua priorità principale è la sicurezza e il contenimento: Dai priorità ai risultati di stabilità dell'incapsulamento per garantire che lo scheletro poroso prevenga tutte le perdite di PCM sotto stress.

- Se la tua priorità principale è la longevità del prodotto: Cerca un'elevata ritenzione delle proprietà termochimiche dopo la soglia completa di 2.500 cicli per garantire una lunga vita utile.

Validando la struttura biomimetica attraverso rigorosi cicli termici, garantisci che il composito offrirà prestazioni costanti e prive di perdite in impegnative applicazioni di stoccaggio di energia.

Tabella riassuntiva:

| Caratteristica | Beneficio del test |

|---|---|

| Frequenza dei cicli | Simula fino a 2.500 ripetizioni per l'invecchiamento accelerato |

| Stabilità dell'incapsulamento | Verifica l'integrità dello scheletro poroso per prevenire perdite di PCM |

| Stress termico | Valuta la resistenza alla ripetuta espansione e contrazione |

| Resilienza chimica | Garantisce la stabilità termochimica a lungo termine senza degradazione |

Massimizza l'affidabilità del materiale con la precisione KINTEK

Assicurati che i tuoi compositi biomimetici soddisfino i più alti standard di durabilità ed efficienza termica. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio personalizzabili, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, su misura per le rigorose esigenze dei test termici avanzati.

Pronto a elevare la tua ricerca e prevenire guasti dei materiali? Contatta KINTEK oggi stesso per discutere come i nostri sistemi di forni ad alta temperatura possono essere personalizzati per le tue uniche applicazioni di stoccaggio di energia.

Guida Visiva

Riferimenti

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono le applicazioni principali dei forni a muffola? Essenziali per l'analisi dei materiali e il trattamento termico

- In che modo le dimensioni della camera influenzano la scelta di un forno a muffola? Ottimizza il riscaldamento e risparmia sui costi

- Quale ruolo critico svolge un forno di sinterizzazione ad alta temperatura nel trattamento dei pellet di ossido di zinco? Approfondimenti degli esperti

- Quali sono stati i risultati della ricottura del materiale a base di silicio nel forno a muffola? Ottenere una conduttività migliorata per i semiconduttori

- Quali sono i principali miglioramenti tecnici di un sistema di forno-caldaia per la carbonizzazione del legno? Efficienza e Soluzioni Eco

- Quali sono i vantaggi dei forni a muffola moderni rispetto ai modelli più vecchi? Scopri Precisione, Efficienza e Affidabilità

- Qual è la conclusione sull'uso dei forni a muffola? Essenziali per la lavorazione pulita ad alta temperatura

- Perché il controllo della temperatura è importante in un forno a muffola? Assicurare risultati accurati e riproducibili