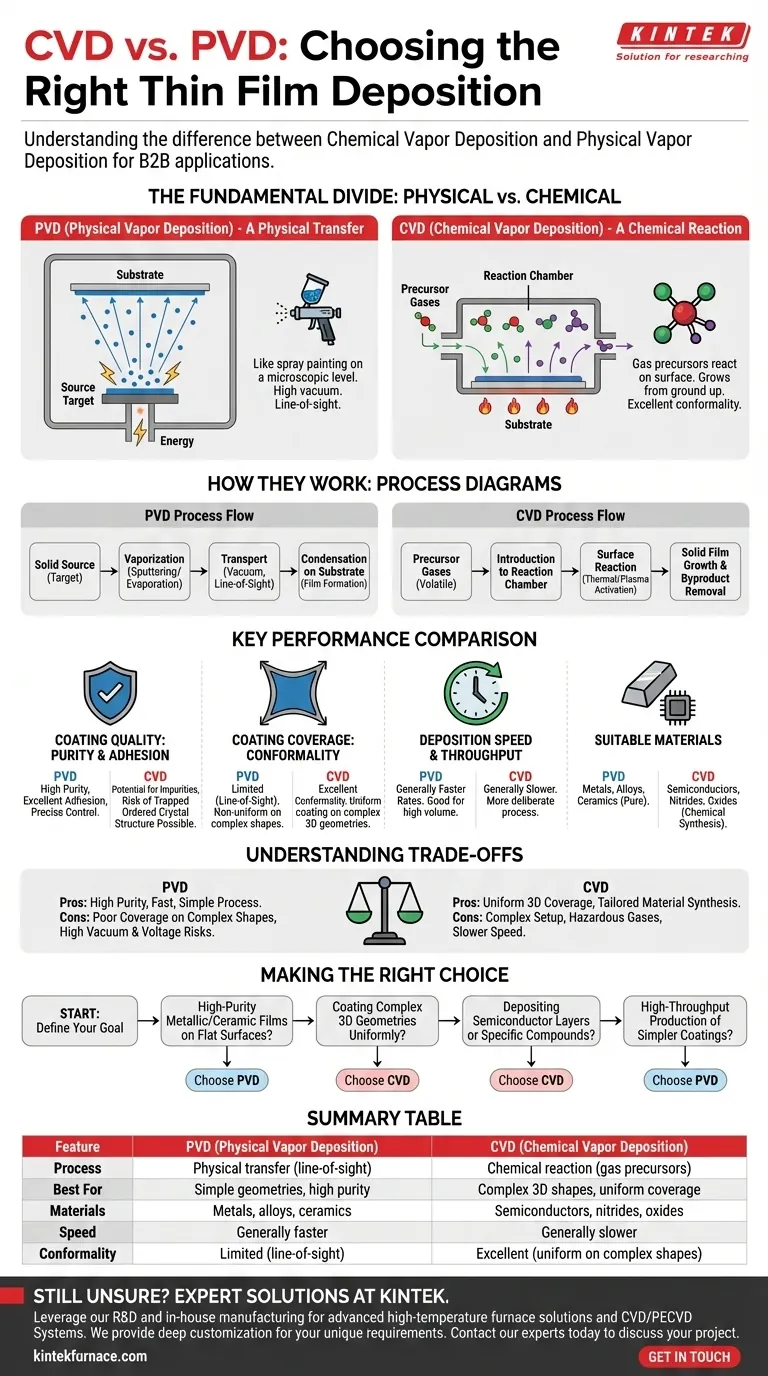

In sostanza, la differenza tra la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD) risiede nel modo in cui il materiale di rivestimento viaggia e si forma su una superficie. La PVD è un processo fisico che trasferisce un materiale solido in una fase di vapore e lo deposita, in modo simile alla verniciatura a spruzzo a livello microscopico. Al contrario, la CVD è un processo chimico in cui i precursori gassosi reagiscono sulla superficie del substrato per far crescere uno strato di nuovo materiale dalle fondamenta.

La scelta tra PVD e CVD non riguarda quale sia universalmente "migliore", ma quale sia lo strumento giusto per un obiettivo ingegneristico specifico. La PVD eccelle nella deposizione di film puri e densi con un controllo preciso su geometrie semplici, mentre il punto di forza della CVD è la sua capacità impareggiabile di rivestire uniformemente superfici complesse e tridimensionali.

La divisione fondamentale: deposizione fisica contro chimica

Comprendere il meccanismo centrale di ciascuna tecnica è la chiave per selezionare quella corretta per la propria applicazione. Esse rappresentano due filosofie fondamentalmente diverse per la costruzione di un film sottile.

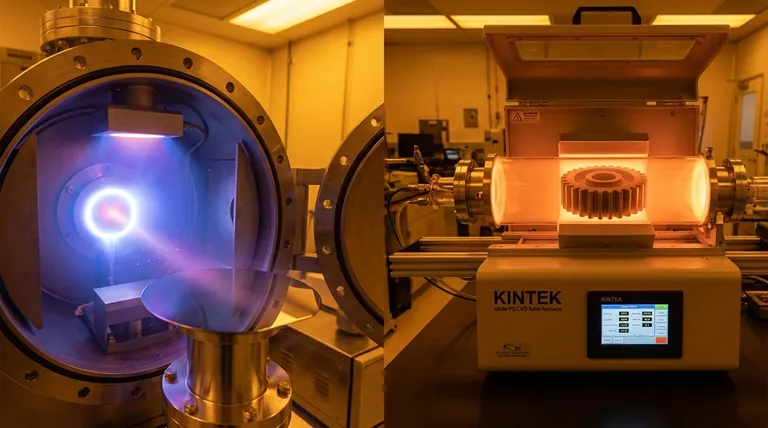

Come funziona la PVD: un trasferimento fisico

La deposizione fisica da vapore opera in un ambiente di alto vuoto. Un materiale sorgente solido (un "bersaglio") viene bombardato con energia, facendolo vaporizzare.

Questo vapore viaggia quindi lungo un percorso a linea di vista diretta e si condensa sul substrato più freddo, formando un film sottile. La composizione del film è essenzialmente identica al materiale sorgente.

Come funziona la CVD: una reazione chimica

La deposizione chimica da vapore introduce uno o più precursori gassosi volatili in una camera di reazione. Questi gas non sono il materiale di rivestimento finale in sé.

Quando questi gas incontrano il substrato riscaldato, sulla sua superficie viene innescata una reazione chimica. Questa reazione forma il materiale solido desiderato del film e i sottoprodotti volatili vengono pompati via.

Confronto delle caratteristiche chiave di prestazione

La differenza nel meccanismo porta a differenze significative nelle prestazioni, nei costi e nell'idoneità all'applicazione.

Qualità del rivestimento: purezza e adesione

La PVD è rinomata per produrre film di purezza e densità eccezionalmente elevate, a condizione che il materiale sorgente sia puro. Il processo di trasferimento fisico introduce pochissimi contaminanti.

Ciò si traduce spesso in film con eccellente adesione e proprietà controllate con precisione, rendendo la PVD ideale per applicazioni come rivestimenti ottici o rivestimenti per utensili resistenti all'usura.

Copertura del rivestimento: conformità su forme complesse

Questo è il vantaggio distintivo della CVD. Poiché la deposizione è guidata da una reazione chimica da un gas pervasivo, può avvenire simultaneamente su ogni superficie esposta di un componente.

La CVD offre una conformità superiore, il che significa che può creare uno strato di rivestimento perfettamente uniforme all'interno di trincee profonde, attorno ad angoli acuti e su geometrie 3D altamente complesse. La natura a linea di vista della PVD rende questo quasi impossibile.

Velocità di deposizione e produttività

In generale, i processi PVD hanno velocità di deposizione più elevate rispetto alla CVD. Ciò rende la PVD una scelta più economica per applicazioni che richiedono film spessi o produzione ad alto volume su parti relativamente semplici.

La dipendenza della CVD dalla cinetica della reazione chimica spesso la rende un processo più lento e deliberato.

Materiali adatti

La PVD è estremamente versatile per la deposizione di metalli puri, leghe e molte ceramiche.

La CVD è il metodo di riferimento per i materiali che si formano meglio tramite reazione chimica, come i semiconduttori (ad esempio, il silicio) e composti specifici come nitruri e ossidi che richiedono una sintesi chimica precisa durante la deposizione.

Comprendere i compromessi

Nessun metodo è una soluzione perfetta. La scelta comporta il bilanciamento della complessità del processo rispetto ai requisiti di prestazione.

Complessità del processo e sicurezza

I sistemi PVD sono meccanicamente complessi ma concettualmente più semplici. I pericoli principali sono legati all'alta tensione e ai sistemi a vuoto.

La CVD è spesso chimicamente più complessa, poiché comporta la manipolazione di gas precursori volatili, e talvolta tossici o corrosivi. Ciò aggiunge significativi requisiti di sicurezza e infrastrutturali.

Impurità e difetti

Sebbene la PVD sia intrinsecamente pulita, i processi CVD comportano il rischio di introdurre impurità da gas precursori non reagiti o sottoprodotti chimici che rimangono intrappolati nel film.

Tuttavia, la crescita chimica di un film CVD può talvolta portare a una struttura cristallina più ordinata rispetto a un film PVD condensato, il che può essere un vantaggio per determinate applicazioni elettroniche o ottiche.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo corretto, devi prima definire il tuo risultato più critico.

- Se la tua attenzione principale è sui film metallici o ceramici ad alta purezza su superfici piane: Scegli la PVD per la sua velocità, purezza e controllo preciso sulle proprietà del film.

- Se la tua attenzione principale è rivestire uniformemente geometrie 3D complesse: Scegli la CVD per la sua conformità impareggiabile, garantendo una copertura completa ed uniforme.

- Se la tua attenzione principale è la deposizione di strati semiconduttori o composti chimici specifici (ad esempio, nitruro di silicio): Scegli la CVD, poiché il processo è fondamentalmente progettato per questo tipo di sintesi chimica.

- Se la tua attenzione principale è la produzione ad alto rendimento di rivestimenti decorativi o antiusura più semplici: Scegli la PVD grazie alle sue velocità di deposizione generalmente più rapide.

In definitiva, la selezione della tecnologia di deposizione corretta inizia con una chiara comprensione dei requisiti del materiale e della geometria della parte che è necessario rivestire.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Trasferimento fisico (linea di vista) | Reazione chimica (precursori gassosi) |

| Ideale per | Geometrie semplici, elevata purezza | Forme 3D complesse, copertura uniforme |

| Materiali | Metalli, leghe, ceramiche | Semiconduttori, nitruri, ossidi |

| Velocità | Generalmente più veloce | Generalmente più lenta |

| Conformità | Limitata (linea di vista) | Eccellente (uniforme su forme complesse) |

Ancora incerto se PVD o CVD sia giusto per la tua applicazione specifica?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD specializzati. La nostra esperienza nelle tecnologie di deposizione di film sottili ci consente di offrire una personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche.

Contatta oggi i nostri esperti per discutere le esigenze specifiche del tuo progetto e scoprire come le nostre soluzioni su misura possono migliorare il tuo processo di rivestimento. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili