La densità degli elementi riscaldanti in MoSi2 è una specifica critica con una risposta sfumata. Sebbene la cifra più comunemente citata per il disiliciuro di molibdeno di alta qualità sia 6,31 g/cm³, la densità pratica di un elemento fabbricato può essere inferiore, a volte indicata intorno a 5,8 g/cm³. Questa variazione non è un errore, ma un risultato diretto del processo di fabbricazione e della porosità intrinseca del componente ceramico finale.

Sebbene il dato esatto della densità sia un utile punto di partenza, il vostro vero obiettivo è capire come le proprietà fisiche del materiale influenzano le prestazioni e l'affidabilità del forno. La densità è solo un pezzo di un puzzle più grande che coinvolge stabilità termica, resistenza meccanica e compromessi operativi.

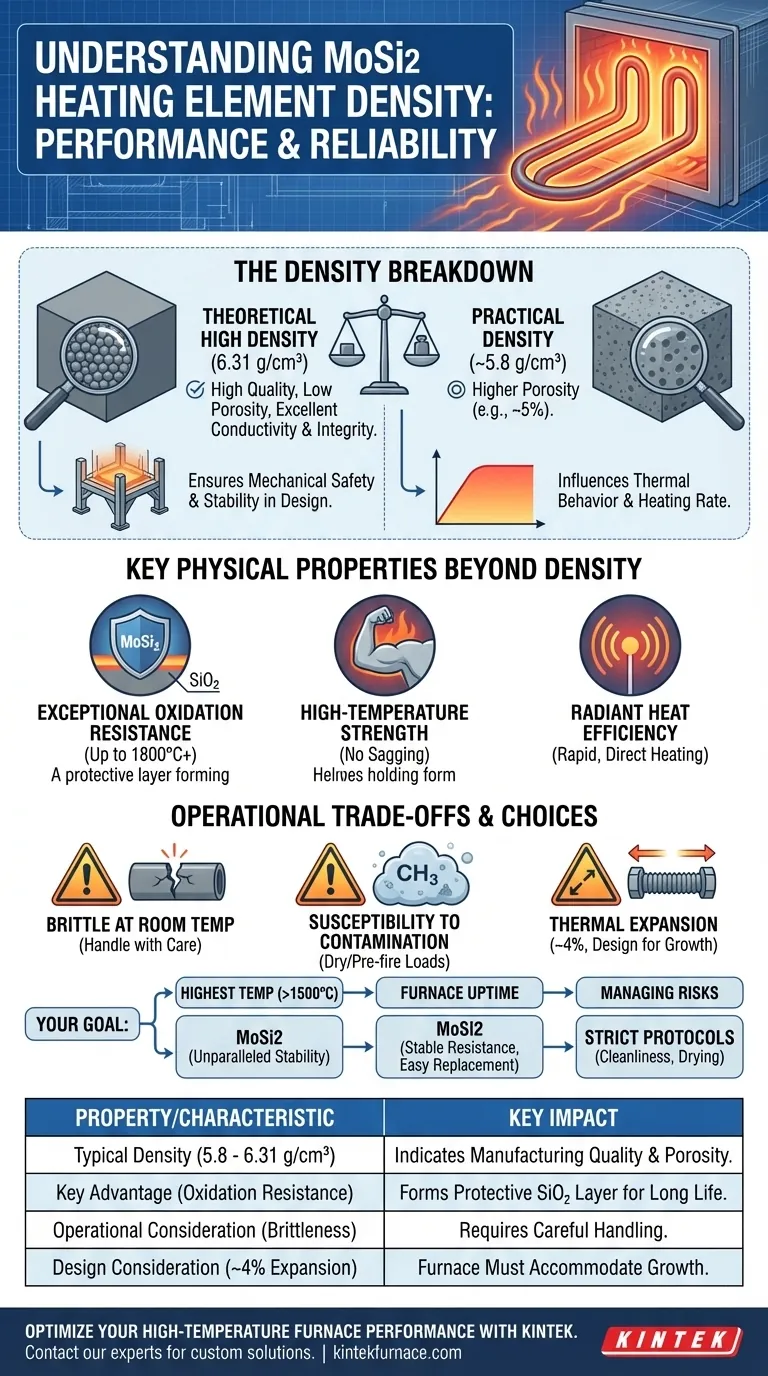

Decomporre i dati sulla densità

Comprendere i due valori di densità comuni è fondamentale per valutare la qualità e l'idoneità di un elemento in MoSi2 per la vostra specifica applicazione.

La densità teorica vs. pratica

Il valore più alto, 6,31 g/cm³, rappresenta un materiale quasi completamente denso. Ciò indica un processo di fabbricazione di alta qualità con vuoti interni minimi, che porta a un'eccellente conduttività elettrica e integrità meccanica.

Un valore inferiore, come 5,8 g/cm³, indica un componente con maggiore porosità. Questo non è necessariamente un difetto, ma una caratteristica di un particolare grado di fabbricazione.

Il ruolo critico della porosità

La porosità, che può essere intorno al 5% in alcuni elementi, si riferisce ai piccoli vuoti all'interno del materiale ceramico. Un elemento meno denso e più poroso può avere proprietà leggermente diverse.

Sebbene possa riscaldarsi efficacemente, una maggiore porosità può talvolta portare a una ridotta resistenza alla flessione e a una maggiore suscettibilità all'attacco chimico da parte di contaminanti atmosferici all'interno del forno.

Perché la densità è importante per la progettazione del forno

La densità si traduce direttamente in peso. Per i progettisti che ingegnerizzano supporti e strutture per forni, conoscere il peso preciso degli elementi è cruciale per garantire la sicurezza e la stabilità meccanica, specialmente nei grandi forni industriali con decine di elementi.

Inoltre, la massa dell'elemento influenza il suo comportamento termico, influenzando la velocità con cui può salire in temperatura e raffreddarsi.

Proprietà fisiche chiave oltre la densità

La densità da sola non definisce le prestazioni di un elemento in MoSi2. Il suo valore deriva da una combinazione unica di proprietà che lo rendono ideale per ambienti a temperature estreme.

Eccezionale resistenza all'ossidazione

Ad alte temperature, il MoSi2 forma uno strato protettivo e auto-riparante di silice pura (SiO₂). Questo rivestimento simile al vetro impedisce al materiale sottostante di ossidarsi, motivo per cui questi elementi possono operare continuamente in aria a temperature in cui la maggior parte dei metalli verrebbe distrutta.

Resistenza alle alte temperature

Gli elementi in MoSi2 mostrano eccellente resistenza e stabilità a temperature operative estreme. Ciò consente loro di mantenere la loro forma e integrità sotto carichi termici elevati senza afflosciarsi o deformarsi, un punto di rottura comune per materiali inferiori.

Calore radiante ed efficienza

Questi elementi emettono principalmente calore radiante. Questa forma di trasferimento di energia è altamente efficiente, consentendo un riscaldamento diretto e rapido del carico di lavoro all'interno del forno con una perdita minima di energia.

Comprendere i compromessi

Nessun materiale è perfetto. Le proprietà uniche del MoSi2 comportano una serie specifica di sfide operative che devono essere gestite per garantire una lunga durata.

Fragilità a temperatura ambiente

Come la maggior parte delle ceramiche avanzate, gli elementi in MoSi2 sono molto fragili a temperature ambiente. Devono essere maneggiati con estrema cura durante l'installazione e la manutenzione per evitare fratture dovute a shock meccanici o impatti.

Suscettibilità alla contaminazione

Lo strato protettivo di silice è vulnerabile a certi vapori chimici. Un errore operativo comune è non asciugare o pre-cuocere correttamente i materiali, come la zirconia verniciata, che possono rilasciare contaminanti che attaccano gli elementi e causano guasti prematuri.

Espansione termica

Il MoSi2 ha un coefficiente di espansione termica di circa il 4%. Ciò significa che gli elementi cresceranno fisicamente in lunghezza man mano che si riscaldano. I progetti dei forni devono incorporare cinghie terminali flessibili e uno spazio sufficiente per accogliere questa espansione e prevenire stress meccanici.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'elemento riscaldante corretto richiede un equilibrio tra i requisiti di prestazione e le realtà operative.

- Se il vostro obiettivo principale è raggiungere le temperature operative più elevate possibili (superiori a 1500°C): il MoSi2 è la scelta definitiva grazie alla sua ineguagliabile resistenza all'ossidazione e stabilità termica.

- Se il vostro obiettivo principale è il tempo di attività del forno e l'affidabilità a lungo termine: la resistenza elettrica stabile del MoSi2, che consente di sostituire un singolo elemento guasto senza influenzare gli altri, offre un vantaggio significativo.

- Se il vostro obiettivo principale è la gestione dei rischi operativi: dovete impegnarvi a rispettare rigorosi protocolli del forno, in particolare per quanto riguarda la pulizia del carico di lavoro e le procedure di asciugatura adeguate, per prevenire la contaminazione degli elementi.

Comprendere queste caratteristiche del materiale vi consente di progettare e utilizzare sistemi ad alta temperatura per massime prestazioni e longevità.

Tabella riassuntiva:

| Proprietà | Valore / Caratteristica | Impatto chiave |

|---|---|---|

| Densità tipica | 5,8 - 6,31 g/cm³ | Indica la qualità di fabbricazione e il livello di porosità. |

| Vantaggio chiave | Eccezionale resistenza all'ossidazione | Forma uno strato protettivo di SiO₂ per una lunga durata in aria fino a 1800°C+. |

| Considerazione operativa | Fragile a temperatura ambiente | Richiede un'attenta manipolazione durante l'installazione. |

| Considerazione di progettazione | ~4% di espansione termica | Il forno deve accogliere la crescita durante il riscaldamento. |

Pronto a ottimizzare le prestazioni del tuo forno ad alta temperatura?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra esperienza negli elementi in MoSi2 e la nostra linea di prodotti — che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD — è completata da forti capacità di personalizzazione profonda. Possiamo adattare con precisione una soluzione per soddisfare le vostre esigenze sperimentali uniche, garantendo la massima affidabilità ed efficienza.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?