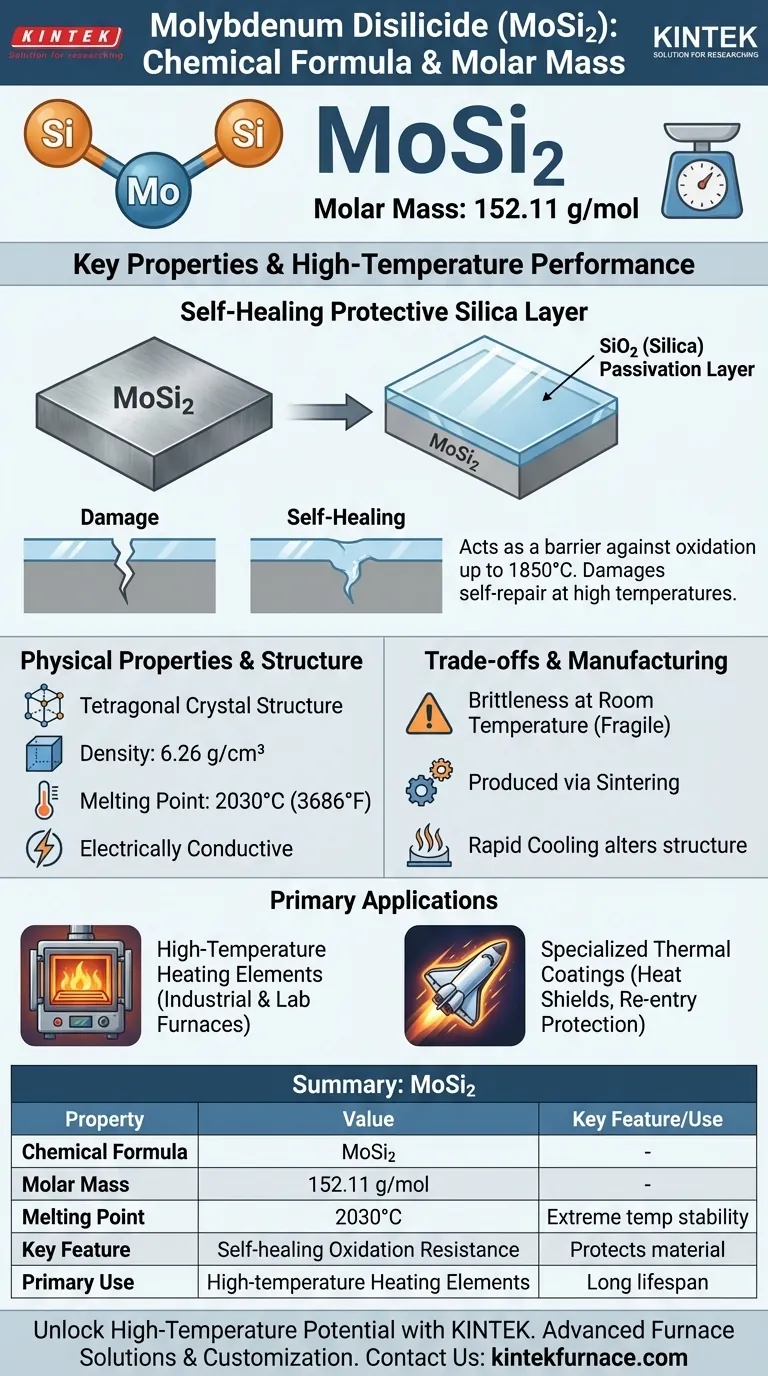

La formula chimica del disilicuro di molibdeno è MoSi₂. La sua massa molare corrispondente è 152,11 g/mol. Questo composto intermetallico è composto da un atomo di molibdeno (Mo) per ogni due atomi di silicio (Si), conferendogli proprietà uniche che lo rendono un materiale critico nelle applicazioni ad alta temperatura.

Sebbene la sua formula chimica ne definisca la composizione, il vero valore del disilicuro di molibdeno risiede nella sua capacità di formare uno strato superficiale protettivo e autopulente a temperature estreme, rendendolo uno dei materiali più durevoli per gli elementi riscaldanti elettrici.

Cos'è il Disilicuro di Molibdeno?

Il disilicuro di molibdeno non è semplicemente una miscela; è uno specifico composto intermetallico, spesso descritto come un cermet (composito ceramico-metallico). Questa struttura gli conferisce una combinazione di proprietà metalliche e simili a quelle ceramiche.

Composizione Chimica e Struttura

MoSi₂ è un solido di colore grigio dall'aspetto metallico. Possiede una struttura cristallina tetragonale, che è un fattore chiave nel determinare le sue caratteristiche fisiche.

Proprietà Fisiche Chiave

Il materiale è definito dalle sue prestazioni in condizioni estreme. Ha una densità moderata di 6,26 g/cm³, un punto di fusione molto elevato di 2030°C (3686°F) ed è elettricamente conduttivo, il che gli consente di funzionare come elemento riscaldante resistivo.

Il Segreto della Sua Prestazione ad Alta Temperatura

La ragione principale per cui MoSi₂ viene utilizzato in ambienti esigenti non è solo il suo alto punto di fusione, ma la sua notevole resistenza all'ossidazione.

Lo Strato Protettivo di Silice

Quando riscaldato ad alte temperature in un'atmosfera ricca di ossigeno, il silicio in MoSi₂ reagisce con l'ossigeno per formare un sottile strato di passivazione non poroso di biossido di silicio puro (SiO₂), che è essenzialmente vetro.

Perché Questo "Strato di Passivazione" è Importante

Questo strato di SiO₂ agisce come una barriera robusta, proteggendo il MoSi₂ sottostante da ulteriore ossidazione e degrado. Se lo strato viene danneggiato, il materiale esposto formerà semplicemente un nuovo strato protettivo, rendendolo autopulente. Questa proprietà consente agli elementi MoSi₂ di funzionare in modo affidabile a temperature fino a 1850°C.

Comprendere i Compromessi

Nessun materiale è perfetto. Le eccezionali prestazioni ad alta temperatura di MoSi₂ comportano un limite significativo a temperature più basse.

Fragilità a Temperatura Ambiente

Come molte ceramiche, il disilicuro di molibdeno è molto fragile e friabile quando è freddo. Deve essere maneggiato con cura durante l'installazione e la manutenzione per evitare fratture. La sua tenacità aumenta solo ad alte temperature.

Considerazioni sulla Produzione

I componenti MoSi₂ sono tipicamente prodotti tramite sinterizzazione, un processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione. Possono essere utilizzati altri metodi come lo spruzzaggio al plasma, ma un rapido raffreddamento può portare a diverse forme cristalline (come β-MoSi₂) che possono alterarne le proprietà.

Applicazioni Principali Guidate dalle Sue Proprietà

La combinazione unica di conducibilità elettrica ed estrema resistenza all'ossidazione definisce gli usi principali di MoSi₂.

Elementi Riscaldanti ad Alta Temperatura

Questa è l'applicazione più comune. Gli elementi riscaldanti MoSi₂ sono apprezzati per la loro lunga durata, la resistenza elettrica stabile e la capacità di resistere a cicli rapidi di riscaldamento e raffreddamento senza danni. Ciò li rende ideali per forni industriali e da laboratorio.

Rivestimenti Termici Specializzati

Grazie alla sua elevata emissività (la capacità di irradiare energia termica), MoSi₂ è utilizzato anche come rivestimento per scudi termici in applicazioni altamente specializzate, come la protezione dei componenti durante il rientro atmosferico.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere le proprietà fondamentali del disilicuro di molibdeno ti consente di decidere se è il materiale giusto per il tuo obiettivo specifico.

- Se la tua attenzione principale è la stabilità a temperature estreme (superiori a 1600°C) in un'atmosfera ossidante: gli elementi riscaldanti MoSi₂ sono la scelta definitiva grazie al loro strato protettivo autopulente.

- Se la tua attenzione principale è la tenacità meccanica a basse temperature: devi tenere conto della fragilità intrinseca del materiale attraverso un'attenta progettazione del sistema e protocolli di manipolazione.

- Se il tuo progetto richiede cicli termici rapidi: la resistenza stabile e la durata di MoSi₂ lo rendono una scelta superiore rispetto a molti altri materiali per elementi riscaldanti.

Sfruttando la sua capacità unica di proteggersi, puoi ottenere prestazioni stabili e affidabili negli ambienti termici più impegnativi.

Tabella Riassuntiva:

| Proprietà | Valore |

|---|---|

| Formula Chimica | MoSi₂ |

| Massa Molare | 152,11 g/mol |

| Punto di Fusione | 2030°C (3686°F) |

| Caratteristica Chiave | Resistenza all'ossidazione autopulente |

| Uso Principale | Elementi riscaldanti ad alta temperatura |

Sblocca il potenziale del disilicuro di molibdeno nel tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. I nostri forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, supportati da una profonda personalizzazione, garantiscono prestazioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni