Al suo livello più fondamentale, un elemento riscaldante è un componente progettato per convertire l'energia elettrica in calore. Lo fa attraverso un processo chiamato riscaldamento Joule, dove la resistenza naturale del materiale al flusso di una corrente elettrica genera energia termica. Questo semplice principio è la base per innumerevoli dispositivi, dai tostapane domestici ai complessi forni industriali.

La funzione principale di un elemento riscaldante non è solo produrre calore, ma farlo in modo prevedibile e controllabile. Sfrutta la potenza della resistenza elettrica per fornire energia termica su richiesta, offrendo la potenza del fuoco con la precisione dell'elettricità.

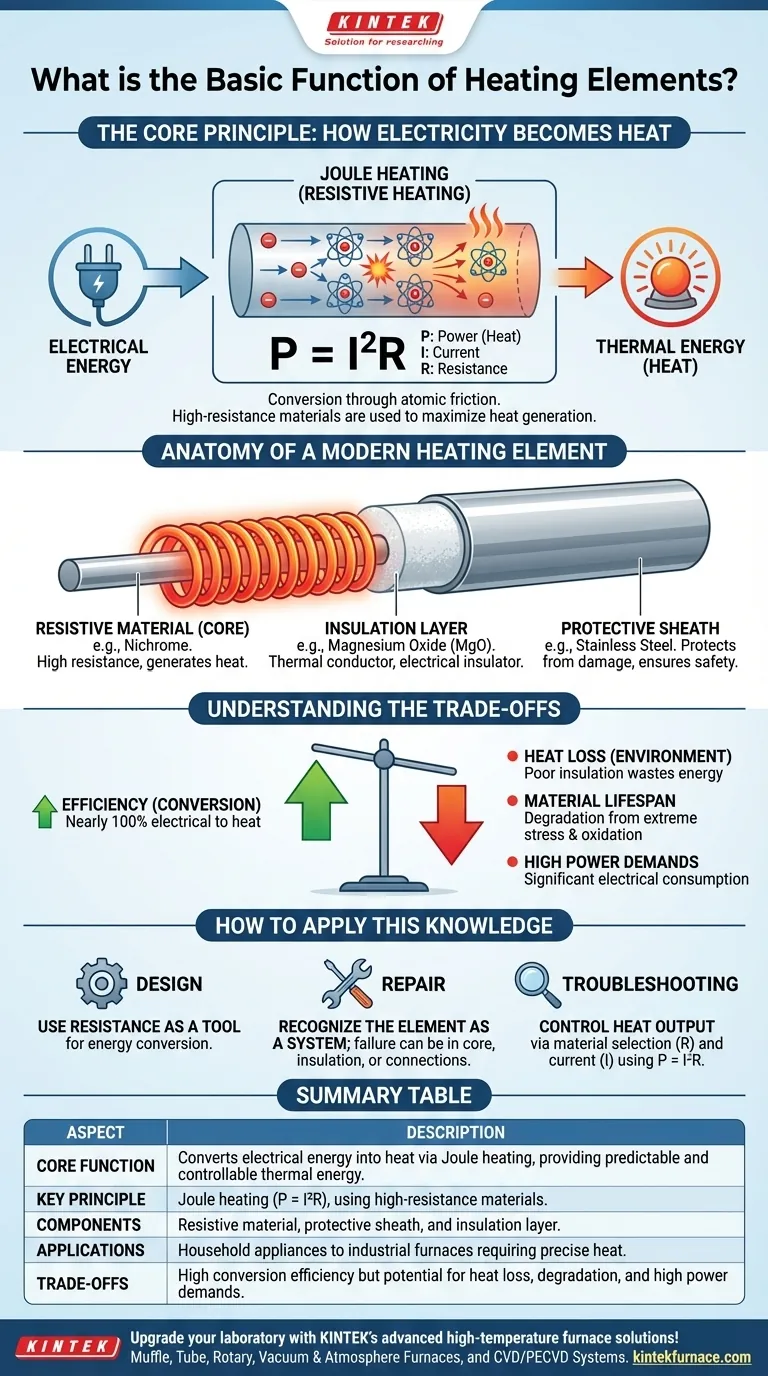

Il Principio Fondamentale: Come l'Elettricità Diventa Calore

La conversione dell'elettricità in calore è un processo fondamentale in fisica. Gli elementi riscaldanti sono specificamente progettati per massimizzare questo effetto per un uso pratico.

Introduzione al Riscaldamento Joule

Il principio scientifico alla base di un elemento riscaldante è noto come riscaldamento Joule, o riscaldamento resistivo. Quando una corrente elettrica scorre attraverso un conduttore, gli elettroni in movimento si scontrano con gli atomi all'interno di quel materiale.

Queste innumerevoli collisioni microscopiche creano attrito su scala atomica. Questo attrito si manifesta come un aumento della temperatura, trasformando l'energia elettrica in energia termica, o calore.

Il Ruolo Critico della Resistenza

Ogni materiale ha una certa resistenza elettrica, che è la sua naturale opposizione al flusso di corrente. Mentre materiali come il rame sono scelti per la bassa resistenza per trasmettere energia in modo efficiente, gli elementi riscaldanti sono realizzati con materiali ad alta resistenza.

Questa alta resistenza è intenzionale. Secondo la prima legge di Joule (P = I²R), il calore generato (Potenza) è proporzionale al quadrato della corrente (I) moltiplicato per la resistenza (R). Utilizzando un materiale ad alta resistenza, una quantità significativa di calore può essere generata con una corrente elettrica gestibile.

L'Obiettivo: Calore Controllato e Su Richiesta

La vera funzione di un elemento riscaldante è fornire la comodità del fuoco con il controllo di un circuito elettrico. Permette di applicare il calore precisamente dove necessario e può essere acceso o spento istantaneamente, un livello di controllo che la combustione non può eguagliare.

Anatomia di un Moderno Elemento Riscaldante

Un elemento riscaldante funzionale è più di un semplice filo resistivo. È un sistema di componenti che lavorano insieme per fornire calore in modo sicuro ed efficiente.

Il Materiale Resistivo (Il Nucleo)

Questo è il cuore dell'elemento, spesso un filo o un nastro fatto di una lega nichel-cromo (Nichrome) o materiale simile. È scelto specificamente per la sua alta resistenza elettrica e la sua capacità di resistere a cicli ripetuti ad alta temperatura senza degradarsi rapidamente.

La Guaina Protettiva

Il nucleo resistivo è quasi sempre alloggiato all'interno di un tubo esterno protettivo, o guaina. Questa guaina, spesso in acciaio inossidabile o altro metallo durevole, protegge il nucleo da umidità, corrosione e danni fisici. Garantisce anche la sicurezza dell'utente.

Lo Strato Isolante

Tra il nucleo e la guaina si trova uno strato critico di isolamento, tipicamente polvere di ossido di magnesio (MgO) compattata. Questo materiale è un conduttore termico ma un isolante elettrico. Trasferisce efficientemente il calore dal nucleo alla guaina prevenendo il cortocircuito della corrente elettrica.

Comprendere i Compromessi

Sebbene altamente efficace, la funzione di un elemento riscaldante comporta compromessi intrinseci che è importante comprendere.

Efficienza vs. Perdita di Calore

Un elemento riscaldante è quasi efficiente al 100% nella conversione dell'energia elettrica in calore. Tuttavia, l'efficienza complessiva dell'apparecchio dipende da quanto bene quel calore viene diretto. Un isolamento o un design scadente possono portare a significative perdite di calore nell'ambiente circostante, sprecando energia.

Durata e Degradazione del Materiale

L'atto stesso di generare calore intenso sottopone i materiali a stress estremo. Nel tempo, il nucleo resistivo può ossidarsi e diventare fragile, portando infine al guasto. La costante espansione e contrazione dovute al riscaldamento e al raffreddamento contribuiscono anche all'affaticamento del materiale.

Elevate Richieste di Potenza

Generare una quantità sostanziale di calore richiede una quantità significativa di energia elettrica. Questo è il motivo per cui dispositivi come forni elettrici, scaldabagni e forni industriali sono tra i maggiori consumatori di energia in una casa o in una fabbrica, influenzando sia i costi delle utenze che la capacità del circuito elettrico.

Come Applicare Questa Conoscenza

Comprendere la funzione di un elemento riscaldante è utile in diversi contesti, dalla risoluzione dei problemi di base alla progettazione di sistemi.

- Se il tuo obiettivo principale è l'elettronica di base: Considera la resistenza non come un difetto, ma come uno strumento deliberato e potente per convertire una forma di energia (elettrica) in un'altra (termica).

- Se il tuo obiettivo principale è riparare un apparecchio: Riconosci l'elemento come un sistema in cui il guasto può verificarsi nel nucleo resistivo, nell'isolamento o nelle connessioni elettriche, non solo nella parte che si illumina di rosso.

- Se il tuo obiettivo principale è progettare un sistema: Ricorda che la produzione di calore è regolata dalla formula P = I²R, rendendo la selezione della resistenza del materiale e il controllo della corrente le tue leve principali per raggiungere una temperatura target.

In definitiva, la semplice conversione dell'elettricità in calore attraverso la resistenza è una delle tecnologie più versatili ed essenziali nel nostro mondo moderno.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Funzione Principale | Converte l'energia elettrica in calore tramite riscaldamento Joule, fornendo energia termica prevedibile e controllabile. |

| Principio Chiave | Riscaldamento Joule (P = I²R), dove materiali ad alta resistenza generano calore dalla corrente elettrica. |

| Componenti | Materiale resistivo (es. Nichrome), guaina protettiva e strato isolante (es. ossido di magnesio). |

| Applicazioni | Elettrodomestici (tostapane), forni industriali e altri dispositivi che richiedono calore preciso. |

| Compromessi | Alta efficienza nella conversione ma potenziale perdita di calore, degradazione del materiale e elevate richieste di potenza. |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione profonda garantisce prestazioni ed efficienza precise. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento possono migliorare la tua ricerca e i tuoi processi industriali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Di cosa è composto il sistema a vuoto di un forno a vuoto? Componenti essenziali per la lavorazione termica pulita

- Perché l'ambiente sottovuoto è importante in un forno a vuoto? Assicurare purezza e precisione nella lavorazione dei materiali

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Perché l'azoto non dovrebbe essere usato come gas di raffreddamento per le leghe di titanio nel trattamento termico sottovuoto? Evitare guasti catastrofici