In odontoiatria, la sinterizzazione è un processo di cottura ad alta temperatura che trasforma un blocco ceramico morbido, simile a gesso, in un restauro denso con resistenza finale. È la fase finale essenziale nella fabbricazione di protesi dentali moderne, in particolare quelle realizzate in zirconia, fondendo le singole particelle ceramiche in una struttura solida e monolitica.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione controllata. È la fase critica che conferisce la necessaria resistenza, durabilità e proprietà estetiche ai materiali ceramici avanzati come la zirconia, rendendoli adatti per corone, ponti e impianti.

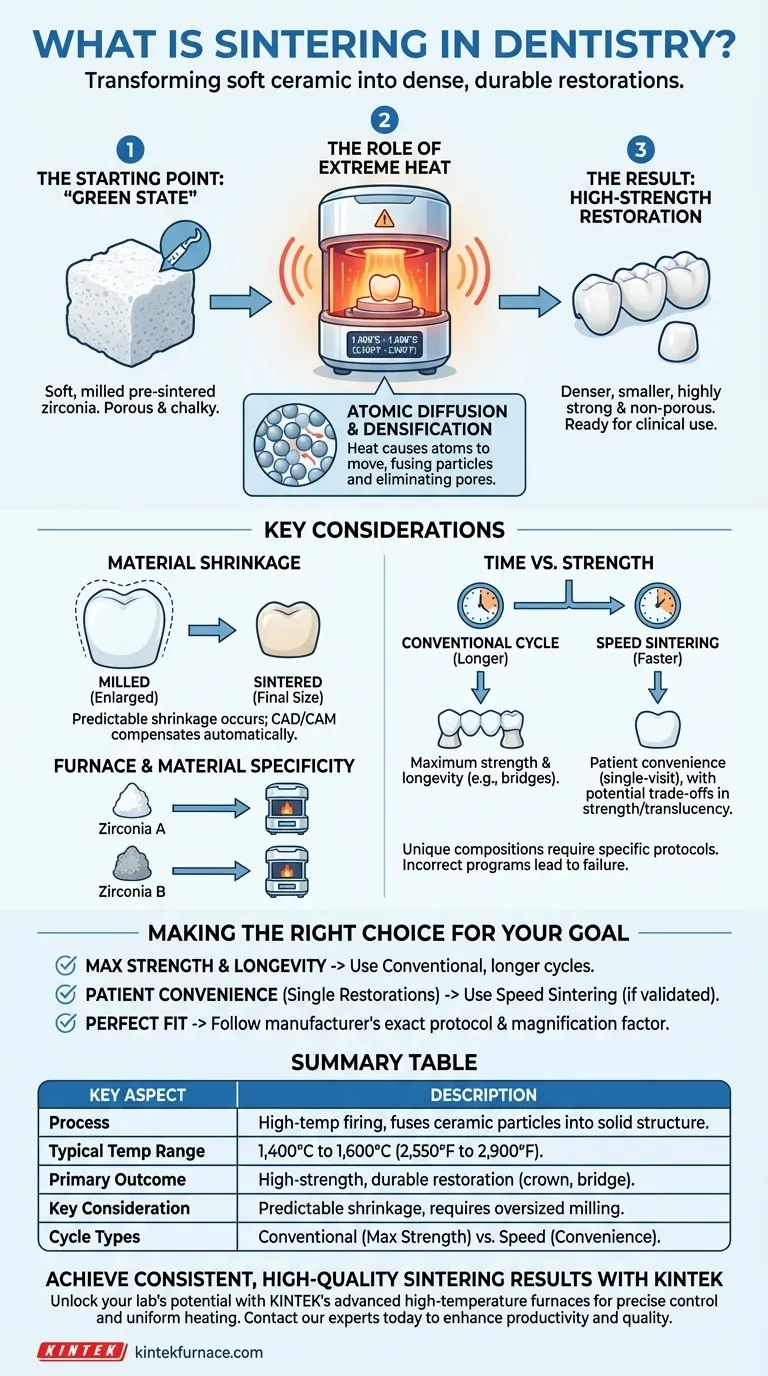

Il Meccanismo Centrale: Dalla Polvere alla Protesi

La sinterizzazione è un affascinante processo di scienza dei materiali che avviene a livello microscopico, trasformando una forma fresata fragile in un dispositivo medico durevole.

Il Punto di Partenza: Uno Stato "Verde"

Un restauro dentale come una corona inizia la sua vita fresato da un blocco di zirconia pre-sinterizzata. In questo stato iniziale "verde" o "calcareo", il materiale è abbastanza morbido da consentire a una fresatrice dentale di modellarlo con precisione e relativa facilità.

Il Ruolo del Calore Estremo

Il restauro fresato viene inserito in un forno di sinterizzazione specializzato. Questi forni sono progettati per raggiungere temperature estremamente elevate, tipicamente tra 1.400°C e 1.600°C (2.550°F e 2.900°F), utilizzando elementi riscaldanti robusti.

Diffusione Atomica e Densificazione

Questo calore intenso fornisce l'energia necessaria per la diffusione atomica. Gli atomi ai bordi delle singole particelle ceramiche si agitano e iniziano a muoversi attraverso i confini, fondendo di fatto le particelle insieme. Ciò elimina i pori tra le particelle, portando a una struttura molto più densa e compatta.

Il Risultato: Un Restauro ad Alta Resistenza

Il risultato finale è un restauro significativamente più piccolo, incredibilmente denso e dotato dell'elevata resistenza necessaria per resistere alle forze della masticazione. Il processo modifica fondamentalmente le proprietà fisiche del materiale da morbido e poroso a duro e non poroso.

Comprendere le Considerazioni Chiave

Sebbene il concetto sia semplice, l'applicazione pratica della sinterizzazione richiede precisione e una comprensione dei compromessi intrinseci.

Il Ritiro del Materiale è Inevitabile

Man mano che le particelle si fondono e i pori vengono eliminati, l'intero restauro subisce un ritiro significativo e prevedibile. Per compensare, il restauro viene inizialmente progettato e fresato in uno stato ingrandito. Il software CAD/CAM calcola automaticamente questo fattore di ingrandimento per garantire che la corona sinterizzata finale abbia esattamente le dimensioni e la forma richieste.

Tempo vs. Resistenza: Il Fattore Sinterizzazione Rapida

I cicli di sinterizzazione convenzionali possono richiedere diverse ore. I cicli più recenti di "sinterizzazione rapida" riducono drasticamente questo tempo, consentendo la consegna di restauri in una singola seduta o per il giorno successivo. Ciò offre un'enorme comodità per il paziente e la clinica.

Tuttavia, spesso c'è un compromesso. Sebbene adatti a molti casi (come le corone singole), questi cicli accelerati possono comportare una resistenza finale leggermente inferiore o una diversa traslucenza rispetto ai programmi tradizionali più lunghi.

Specificità del Forno e del Materiale

La sinterizzazione non è un processo valido per tutti. Diversi tipi di zirconia hanno composizioni chimiche uniche che richiedono temperature specifiche e velocità di riscaldamento/raffreddamento. L'utilizzo del programma del forno errato per un dato materiale può portare a un restauro debole, fratturato o esteticamente scadente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere le sfumature della sinterizzazione consente ai professionisti dentali di ottimizzare i risultati in base alla situazione clinica.

- Se la tua priorità principale è la massima resistenza e longevità: Utilizza un ciclo di sinterizzazione convenzionale e più lungo, il che è particolarmente critico per i ponti multi-unità o i casi sottoposti a forte stress occlusale.

- Se la tua priorità principale è la comodità del paziente per i restauri singoli: La sinterizzazione rapida è uno strumento potente ed efficace, a condizione che il materiale di zirconia sia esplicitamente convalidato per quello specifico ciclo rapido.

- Se la tua priorità principale è una vestibilità perfetta: Segui sempre il protocollo esatto del produttore, abbinando il fattore di ingrandimento della fresatura al ritiro del materiale scelto e al suo programma di sinterizzazione corrispondente.

Padroneggiare il processo di sinterizzazione è fondamentale per sbloccare il pieno potenziale clinico dei moderni restauri dentali in ceramica.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Cottura ad alta temperatura che fonde le particelle ceramiche (es. zirconia) in una struttura solida e densa. |

| Intervallo di Temperatura Tipico | Da 1.400°C a 1.600°C (2.550°F a 2.900°F). |

| Risultato Principale | Crea un restauro dentale ad alta resistenza e durevole (corona, ponte, impianto). |

| Considerazione Chiave | Si verifica un ritiro prevedibile; il restauro deve essere fresato fuori misura per compensare. |

| Tipi di Ciclo | Convenzionale: Ciclo più lungo per la massima resistenza. Sinterizzazione Rapida: Ciclo più veloce per la comodità del paziente. |

Ottieni Risultati di Sinterizzazione Coerenti e di Alta Qualità con KINTEK

Sblocca il pieno potenziale dei restauri in ceramica del tuo laboratorio odontotecnico. I forni di sinterizzazione ad alta temperatura avanzati di KINTEK sono progettati per un controllo preciso della temperatura e un riscaldamento uniforme, garantendo che le tue corone e i tuoi ponti in zirconia raggiungano ogni volta la resistenza e l'estetica ottimali. La nostra forte capacità di personalizzazione approfondita ci consente di adattare le soluzioni dei forni al tuo specifico flusso di lavoro, sia che tu dia priorità alla massima resistenza del materiale dai cicli convenzionali o all'efficienza della sinterizzazione rapida.

Contatta oggi i nostri esperti per discutere come i nostri forni a muffola, a tubo, a vuoto e a atmosfera possono migliorare la produttività e la qualità dei restauri del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità