In sintesi, la Deposizione Chimica da Fase Vapore Assistita da Plasma (PECVD) è un processo per creare film eccezionalmente sottili e di alta qualità su una superficie. Utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per la deposizione. Il vantaggio distintivo di questo metodo è che opera a temperature significativamente più basse rispetto alla tradizionale Deposizione Chimica da Fase Vapore (CVD), rendendolo essenziale per la produzione moderna.

Il valore fondamentale della PECVD risiede nella sua capacità di depositare film ad alte prestazioni su substrati che non possono sopportare calore estremo. Sostituendo l'intensa energia termica con l'energia del plasma, sblocca la fabbricazione di elettronica e materiali avanzati su componenti sensibili al calore che altrimenti verrebbero danneggiati o distrutti.

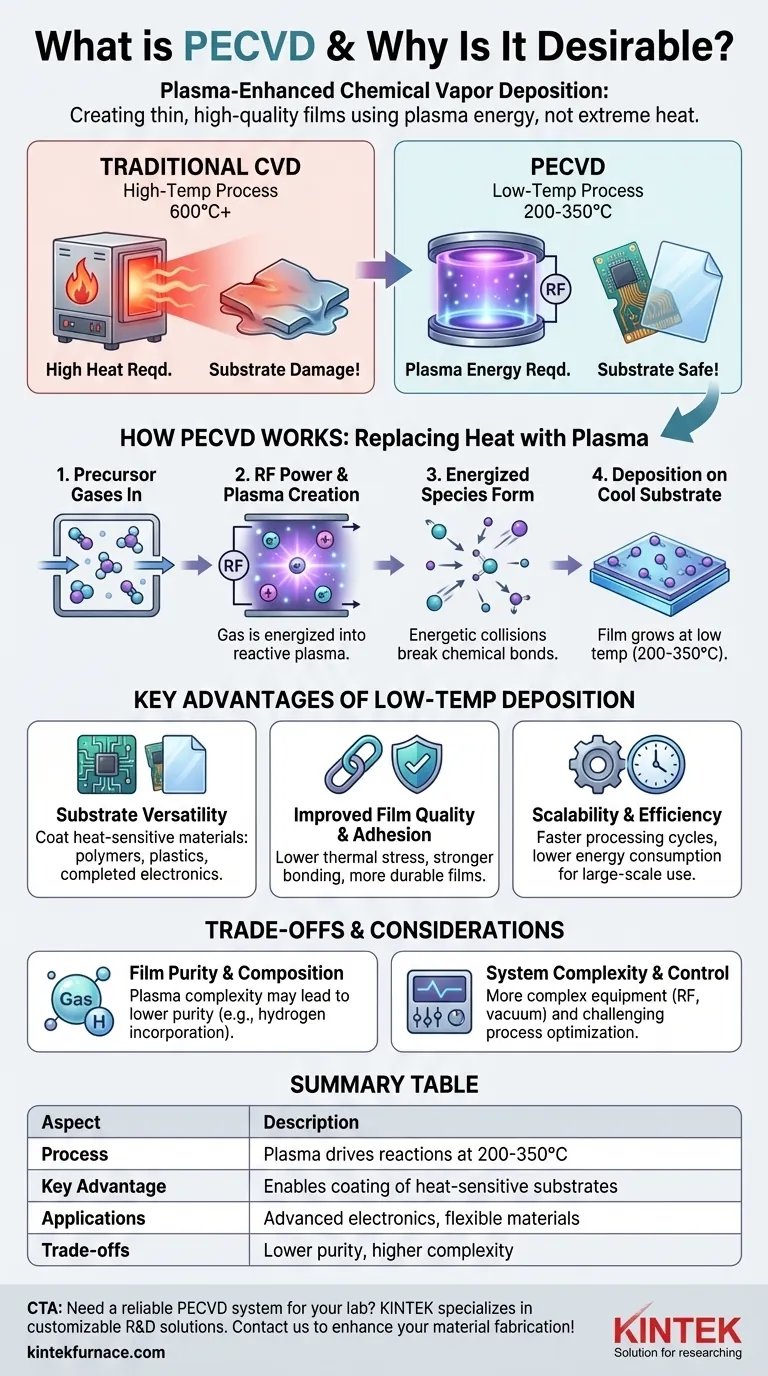

Come Funziona la PECVD: Sostituire il Calore con il Plasma

Per capire perché la PECVD è così efficace, dobbiamo prima esaminare i limiti del suo predecessore, la CVD convenzionale.

La Sfida della CVD Tradizionale: Alte Temperature

La CVD tradizionale funziona riscaldando un substrato a temperature molto elevate (spesso oltre i 600°C). Vengono quindi introdotti gas precursori, e il calore intenso fornisce l'energia necessaria per scomporli e farli reagire, depositando un film solido sulla superficie calda.

Questo elevato budget termico è un vincolo importante. Proibisce l'uso di substrati che si scioglierebbero, deformerebbero o degraderebbero, come plastiche o wafer semiconduttori complessi che contengono già circuiti sensibili.

La Soluzione Plasma: Uno Stato della Materia Energizzato

La PECVD supera questa barriera termica utilizzando il plasma. Un plasma viene creato applicando un forte campo elettrico (tipicamente a Radio Frequenza o RF) a un gas a bassa pressione all'interno della camera di reazione.

Questo campo energizza il gas, strappando elettroni dai loro atomi e creando un ambiente altamente reattivo pieno di ioni, radicali ed elettroni liberi. Questo è spesso chiamato il quarto stato della materia.

Guidare la Reazione Senza Calore Intenso

In un processo PECVD, gli elettroni energetici all'interno del plasma collidono con le molecole del gas precursore. Queste collisioni trasferiscono energia sufficiente per rompere i legami chimici delle molecole precursore, creando le specie reattive necessarie per la deposizione.

Crucialmente, ciò avviene mentre il substrato stesso rimane a una temperatura molto più bassa, tipicamente nell'intervallo da 200°C a 350°C, e talvolta anche a temperatura ambiente. L'energia per la reazione proviene dal plasma, non dal riscaldamento del substrato.

Deposizione e Crescita del Film

I frammenti chimici reattivi viaggiano quindi sulla superficie del substrato relativamente fresco. Lì, si depositano e si legano, costruendo gradualmente un film sottile uniforme, denso e di alta qualità.

Vantaggi Chiave della Deposizione a Bassa Temperatura

La capacità di operare a basse temperature non è solo un piccolo miglioramento; cambia fondamentalmente ciò che è possibile nella scienza dei materiali e nella produzione.

Versatilità del Substrato

Poiché l'alto calore non è più un requisito, la PECVD può essere utilizzata per rivestire una vasta gamma di materiali. Ciò include polimeri, plastiche flessibili e dispositivi semiconduttori completamente fabbricati che non tollerano un ulteriore passaggio di lavorazione ad alta temperatura.

Migliore Qualità e Adesione del Film

Le alte temperature possono creare un significativo stress termico tra il film depositato e il substrato, portando a crepe, sfaldamento o scarsa adesione.

La natura a bassa temperatura della PECVD minimizza questo stress, risultando in legami più forti e film più durevoli e affidabili.

Scalabilità ed Efficienza

In un ambiente di produzione, temperature operative più basse si traducono in cicli di lavorazione più rapidi, poiché si impiega meno tempo per riscaldare e raffreddare. Ciò riduce anche il consumo energetico complessivo, rendendo il processo più economico e adatto alla produzione su larga scala.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione obiettiva richiede di riconoscere i suoi compromessi rispetto ai metodi puramente termici come la CVD a bassa pressione (LPCVD).

Purezza e Composizione del Film

L'ambiente del plasma è chimicamente complesso. Durante la deposizione, atomi dal gas del plasma (come l'idrogeno) possono incorporarsi nel film in crescita, influenzandone la purezza e le proprietà. Per applicazioni che richiedono la massima purezza assoluta, un processo termico ad alta temperatura potrebbe essere più adatto.

Complessità e Costo del Sistema

Un reattore PECVD è intrinsecamente più complesso di un semplice forno CVD termico. Richiede generatori di potenza RF sofisticati, design degli elettrodi e sistemi di vuoto per controllare il plasma. Ciò può aumentare il costo iniziale dell'attrezzatura e i requisiti di manutenzione.

Controllo del Processo

L'introduzione del plasma aggiunge diverse variabili al processo, inclusi potenza RF, frequenza e pressione del gas. Sebbene ciò offra un maggiore controllo sulle proprietà del film, rende anche l'ottimizzazione del processo più impegnativa rispetto al semplice controllo di temperatura e pressione in un sistema termico.

Prendere la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di deposizione corretta dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare su substrati sensibili al calore: La PECVD è la scelta definitiva grazie al suo funzionamento a bassa temperatura, che consente la fabbricazione su polimeri, plastiche e circuiti integrati completati.

- Se il tuo obiettivo principale è ottenere la massima purezza del film su un substrato termicamente stabile: Potrebbe essere preferito un processo termico ad alta temperatura come la LPCVD per evitare potenziali impurità dal plasma.

- Se il tuo obiettivo principale è bilanciare prestazioni, versatilità e costo di produzione: La PECVD offre una soluzione potente e ampiamente adottata che fornisce film di alta qualità su una vasta gamma di materiali e applicazioni.

In definitiva, comprendere l'interazione tra energia termica e plasma ti consente di selezionare lo strumento più efficace per i tuoi obiettivi di fabbricazione dei materiali.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Utilizza il plasma per guidare reazioni chimiche per la deposizione a temperature più basse (200°C-350°C) |

| Vantaggio Chiave | Consente il rivestimento di substrati sensibili al calore come plastiche e semiconduttori senza danni |

| Applicazioni | Elettronica avanzata, materiali flessibili e circuiti integrati |

| Compromessi | Potenziale per una purezza del film inferiore e una maggiore complessità del sistema rispetto alla CVD termica |

Hai bisogno di un sistema PECVD affidabile per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra esperienza in R&S e la produzione interna assicurano risultati precisi ed efficienti per diversi laboratori. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di fabbricazione dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico