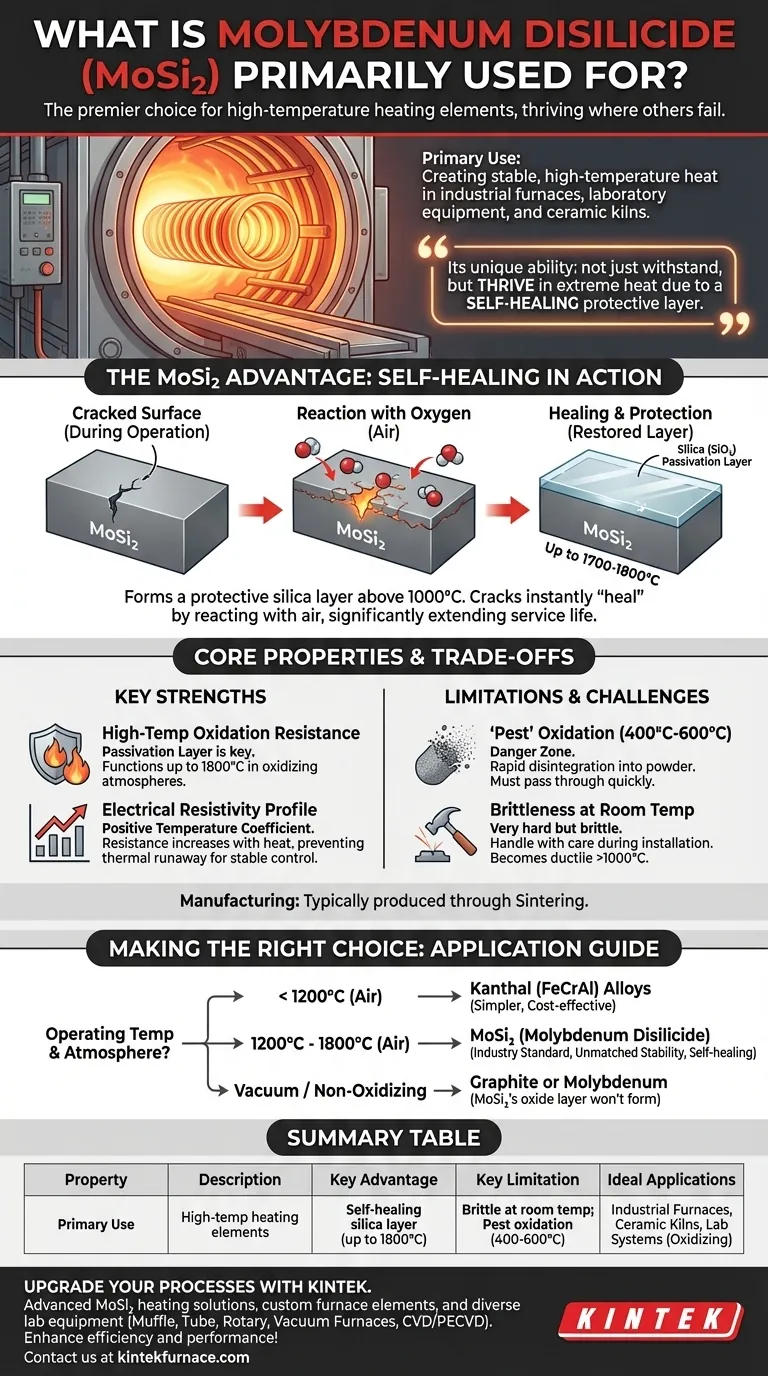

In breve, il disiliciuro di molibdeno (MoSi₂) è utilizzato principalmente per creare elementi riscaldanti ad alta temperatura. Le sue proprietà uniche gli consentono di operare in modo affidabile in forni industriali, apparecchiature di laboratorio e forni per ceramica a temperature che distruggerebbero i riscaldatori metallici convenzionali.

La ragione principale per cui il MoSi₂ è così prezioso è la sua capacità non solo di resistere al calore estremo, ma di prosperare in esso. Forma uno strato protettivo di silice (SiO₂) simile al vetro, auto-riparante, sulla sua superficie quando riscaldato, il che previene ulteriore ossidazione e garantisce una lunga durata a temperature molto elevate.

Perché il MoSi₂ Domina il Riscaldamento ad Alta Temperatura

Il disiliciuro di molibdeno non è solo un altro materiale; è una soluzione specializzata per un problema industriale critico: generare calore stabile e prevedibile in ambienti estremi.

La Proprietà Fondamentale: Resistenza all'Ossidazione ad Alta Temperatura

La caratteristica distintiva del MoSi₂ è la sua eccezionale performance in atmosfere ossidanti. Quando riscaldato sopra i 1000°C, si forma un sottile strato protettivo di silice (SiO₂) sulla sua superficie.

Questo strato di passivazione è la chiave del suo successo. Agisce come una barriera, impedendo all'ossigeno di raggiungere e degradare il materiale sottostante, consentendo all'elemento di funzionare a temperature fino a 1700-1800°C.

Auto-riparazione in Azione

Se una crepa o un difetto si forma su questo strato protettivo di silice durante il funzionamento, il MoSi₂ esposto sottostante reagisce immediatamente con l'ossigeno nell'aria.

Questa reazione "ripara" istantaneamente il difetto formando nuova silice, ripristinando la barriera protettiva e prolungando drasticamente la vita operativa dell'elemento.

Profilo della Resistività Elettrica

Il MoSi₂ ha un coefficiente di temperatura positivo di resistenza. Ciò significa che la sua resistenza elettrica aumenta man mano che si riscalda.

Questa proprietà è altamente desiderabile per gli elementi riscaldanti, poiché aiuta a regolare la potenza e a prevenire la fuga termica, contribuendo a un processo di riscaldamento più stabile e controllabile.

Comprendere i Compromessi

Sebbene il MoSi₂ sia eccezionale, non è un materiale universalmente perfetto. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

La Sfida dell'Ossidazione "Pest"

A temperature più basse, tipicamente tra 400°C e 600°C, il MoSi₂ può soffrire di un fenomeno noto come ossidazione "pest".

In questo intervallo di temperatura, il materiale si disintegra rapidamente in una polvere. Per questo motivo, gli elementi riscaldanti devono essere progettati per attraversare rapidamente questa zona di temperatura.

Fragilità a Temperatura Ambiente

Come molte ceramiche, il MoSi₂ è molto duro ma anche fragile a temperatura ambiente. Ciò richiede un'attenta manipolazione durante l'installazione e la manutenzione per prevenire fratture.

Diventa duttile e meno soggetto a fratture solo a temperature molto elevate, ben oltre i 1000°C.

Produzione e Formatura

La maggior parte degli elementi riscaldanti in MoSi₂ sono prodotti tramite sinterizzazione, un processo di compattazione e formazione di una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione.

Tecniche più avanzate come la spruzzatura al plasma possono creare forme dense e complesse, ma questi metodi sono meno comuni per gli elementi riscaldanti standard.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia per gli elementi riscaldanti dipende interamente dai requisiti di temperatura operativa e dal budget.

- Se il tuo obiettivo principale è operare al di sotto dei 1200°C: leghe metalliche più semplici e meno costose come il Kanthal (FeCrAl) sono spesso sufficienti e più convenienti.

- Se il tuo obiettivo principale è operare tra 1200°C e 1800°C: il disiliciuro di molibdeno (MoSi₂) è lo standard industriale grazie alla sua stabilità ineguagliabile, lunga durata e proprietà auto-riparanti in aria.

- Se il tuo obiettivo principale è operare in un vuoto o in un'atmosfera non ossidante: altri materiali come la grafite o il molibdeno puro potrebbero essere più adatti, poiché il vantaggio chiave del MoSi₂ (il suo strato di ossido) non può formarsi.

In definitiva, scegliere il MoSi₂ è una decisione di investire in prestazioni affidabili e a lungo termine per le applicazioni ad alta temperatura più esigenti.

Tabella Riepilogativa:

| Proprietà | Descrizione |

|---|---|

| Uso Primario | Elementi riscaldanti ad alta temperatura in forni, fornaci e apparecchiature di laboratorio |

| Vantaggio Chiave | Strato di silice auto-riparante per resistenza all'ossidazione fino a 1800°C |

| Limitazione Chiave | Fragile a temperatura ambiente; suscettibile all'ossidazione "pest" a 400-600°C |

| Applicazioni Ideali | Forni industriali, forni per ceramica, sistemi di riscaldamento da laboratorio in atmosfere ossidanti |

Migliora i tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate MoSi2 di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi per forni affidabili e di lunga durata. I nostri prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, sono supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità