Nella sua essenza, il processo di progettazione di un forno rotativo è una traduzione metodica delle proprietà uniche del materiale in un'apparecchiatura di lavorazione termica robusta e affidabile. Non si tratta di un acquisto "pronto all'uso", ma di una soluzione ingegnerizzata su misura, che inizia con un'analisi approfondita del materiale e prosegue attraverso test sistematici e il dimensionamento per garantire che la macchina finale soddisfi gli obiettivi di processo specifici.

Il principio centrale della progettazione del forno è che il materiale stesso detta la forma e la funzione finali della macchina. Ogni decisione di progettazione — dal diametro e dalla pendenza del forno alla potenza del motore e al rivestimento refrattario — è una risposta diretta al comportamento termico e fisico del materiale lavorato.

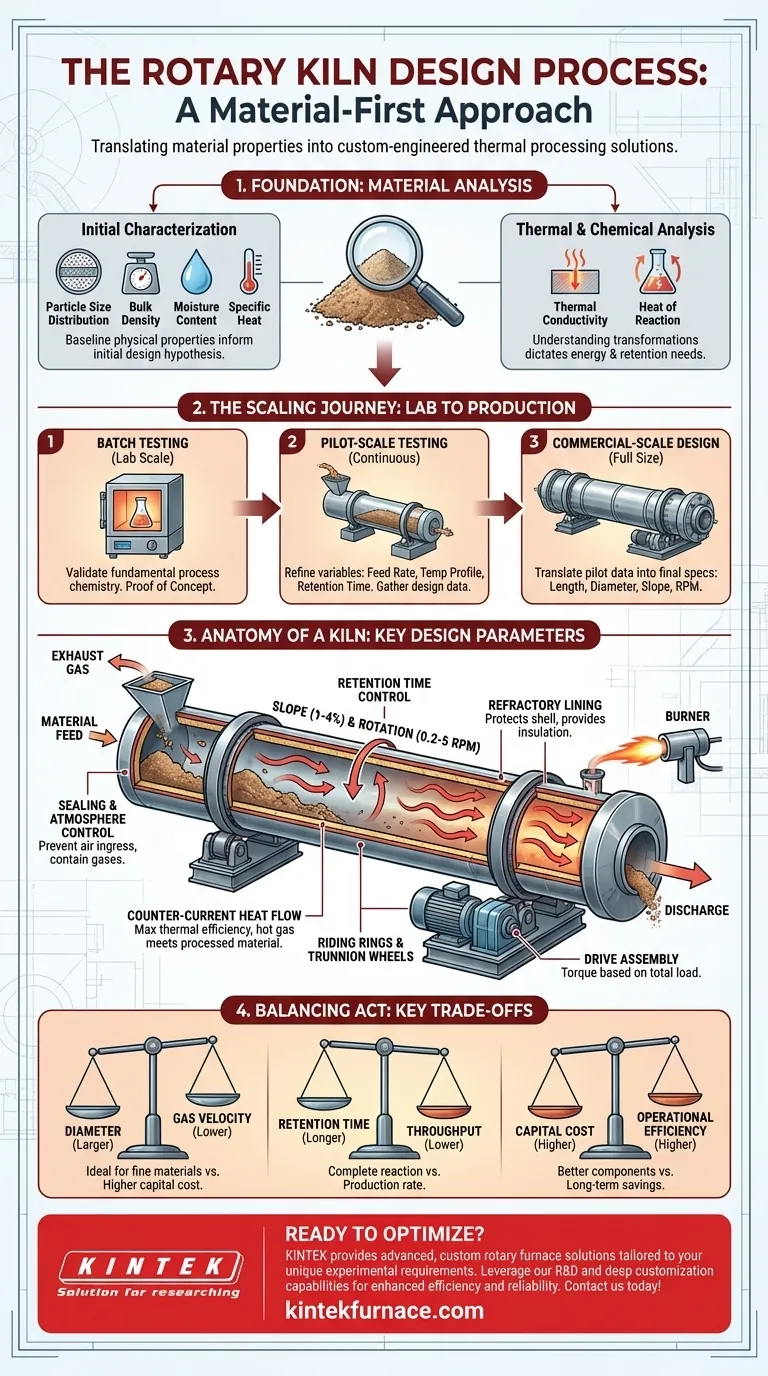

La filosofia di progettazione incentrata sul materiale

Un forno rotativo è fondamentalmente un reattore progettato attorno a una singola variabile: il materiale. L'intero processo di ingegneria si basa sulla comprensione di come questo materiale si comporta sotto calore e movimento.

Caratterizzazione iniziale del materiale

Prima che inizino i test, una comprensione di base del materiale è fondamentale. Vengono misurate le proprietà chiave per informare l'ipotesi di progettazione iniziale. Queste includono la distribuzione granulometrica, la densità apparente, il contenuto di umidità e il calore specifico. Ad esempio, un materiale ad alta densità richiederà un gruppo motore più potente, mentre polveri molto fini potrebbero richiedere un diametro del forno maggiore per ridurre la velocità del gas e impedire che il materiale venga trascinato via con i gas di scarico.

Il ruolo dell'analisi termica e chimica

Questa fase va più in profondità, esaminando come il materiale si trasforma. La conducibilità termica detta con quale efficienza il calore viene trasferito attraverso il letto di materiale, influenzando le temperature richieste e il tempo di permanenza. Il calore di reazione (se una reazione assorbe o rilascia energia) è cruciale per calcolare l'energia totale richiesta dal bruciatore e garantire la stabilità del processo.

Dal laboratorio alla produzione: il processo di dimensionamento (Scaling)

Con una comprensione teorica del materiale, il processo di progettazione passa ai test fisici. Questo approccio a più stadi riduce il rischio del progetto dimostrando il processo su piccola scala prima di impegnarsi in una costruzione a grandezza naturale.

Test a batch: Provare il concetto

Il primo passo è spesso il test a lotti in un piccolo forno da laboratorio. L'obiettivo principale è semplice: confermare che la trasformazione fisica o chimica desiderata possa essere ottenuta in condizioni controllate. Ciò convalida la chimica di processo fondamentale e fornisce i dati iniziali.

Test su scala pilota: Affinare le variabili

Questa è la fase più critica per la raccolta dei dati di progettazione. Viene utilizzato un forno continuo su scala pilota per lavorare il materiale, consentendo agli ingegneri di affinare le variabili chiave. Qui, determinano la velocità di alimentazione ottimale, il profilo di temperatura lungo il forno e il preciso tempo di permanenza necessario per raggiungere le specifiche del prodotto finale. I dati di queste prove costituiscono il progetto per l'unità commerciale.

Progettazione su scala commerciale: Tradurre i dati in acciaio

I dati convalidati dai test pilota vengono utilizzati per modellare e progettare il forno commerciale a grandezza naturale. Il tempo di permanenza raffinato, ad esempio, informa direttamente il calcolo finale di lunghezza, diametro, velocità di rotazione e pendenza del forno. Ciò garantisce che il forno commerciale replichi i risultati positivi ottenuti su scala pilota.

Parametri fondamentali di progettazione meccanica e termica

I dati raccolti nelle fasi precedenti si traducono direttamente nei componenti fisici e nei parametri operativi del forno.

Dimensionamento e inclinazione (L'effetto pendenza)

Un forno rotativo è impostato con una leggera angolazione verso il basso, tipicamente tra l'1% e il 4%. Questa pendenza, combinata con la velocità di rotazione del forno (solitamente da 0,2 a 5 giri/min), determina la velocità con cui il materiale si muove attraverso il cilindro, controllando direttamente il tempo di permanenza.

Sistema di rotazione e gruppo motore

Il pesante involucro in acciaio ruota su massicci anelli di sostegno (riding rings) che sono supportati da ruote di trunnione. Un motore potente e un riduttore — il gruppo motore — forniscono la coppia per la rotazione. La progettazione dell'intero sistema si basa sul carico totale, determinato dalla densità apparente del materiale e dalle dimensioni del forno.

Flusso di calore e zonizzazione (Progettazione a controcorrente)

Per la massima efficienza termica, la maggior parte dei forni utilizza un flusso a controcorrente. Il materiale viene alimentato all'estremità superiore e il bruciatore è posizionato all'estremità inferiore (di scarico). Ciò significa che i gas più caldi incontrano il materiale più lavorato, trasferendo efficientemente il calore mentre il gas si raffredda sulla strada verso l'estremità di alimentazione. Il forno è spesso concettualmente diviso in zone per l'essiccazione, il preriscaldamento e la reazione (calcinazione).

Rivestimento refrattario: Proteggere il guscio

L'interno del guscio d'acciaio è rivestito con un materiale refrattario (mattoni resistenti al calore specializzati o materiale colabile). Questo strato ha un duplice scopo: protegge il guscio d'acciaio dalle temperature estreme del processo interno e fornisce isolamento per prevenire la perdita di calore, migliorando l'efficienza energetica.

Sigillatura e controllo dell'atmosfera

Le guarnizioni sono installate alle estremità di alimentazione e scarico del forno. La loro funzione è critica: impediscono che l'aria ambiente fredda venga aspirata nel sistema, il che interromperebbe il controllo della temperatura e sprecherebbe carburante. Contengono inoltre i gas di processo e le polveri, garantendo un funzionamento sicuro e conforme.

Comprendere i compromessi

Progettare un forno rotativo implica bilanciare priorità contrastanti. Comprendere questi compromessi è essenziale per specificare una macchina che sia efficace ed economica.

Diametro rispetto alla velocità del gas

Un forno di diametro maggiore si traduce in una minore velocità del gas interna per una data portata. Questo è ideale per i materiali fini che altrimenti potrebbero essere trascinati nel flusso dei gas di scarico. Tuttavia, un diametro maggiore comporta anche un costo di capitale più elevato. Questo è un compromesso chiave tra l'idoneità del materiale e il budget del progetto.

Tempo di permanenza rispetto alla produttività

Se un materiale richiede un lungo tempo di permanenza per una reazione completa, il forno deve essere proporzionalmente più lungo o operare a una velocità di rotazione più lenta. Entrambe le opzioni possono limitare la produttività massima (tonnellate all'ora), creando un compromesso diretto tra qualità del prodotto e velocità di produzione.

Costo iniziale rispetto all'efficienza operativa

Investire di più inizialmente in componenti ad alta efficienza può portare a significativi risparmi a lungo termine. Bruciatori avanzati, refrattari di qualità superiore e sistemi di tenuta migliori aumentano il costo di capitale iniziale, ma riducono i costi operativi continui di carburante e manutenzione durante la vita del forno.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico dovrebbe guidare su cosa concentrare l'attenzione durante il processo di progettazione e specifica.

- Se il tuo obiettivo principale è ottenere una reazione chimica specifica: Insisti su test pilota rigorosi per definire con precisione il profilo di temperatura e il tempo di permanenza richiesti.

- Se il tuo obiettivo principale è massimizzare la produttività e l'efficienza: Presta molta attenzione alla progettazione del flusso di calore (controcorrente), alla gestione dei gas di scarico e ai sistemi di tenuta del forno per ridurre al minimo la perdita di energia.

- Se il tuo obiettivo principale è la lavorazione di un materiale nuovo o difficile: Non saltare mai le fasi iniziali di caratterizzazione del materiale e di test a batch, poiché questi dati fondamentali non sono negoziabili per il successo.

Un approccio metodico, incentrato sul materiale, assicura che il tuo forno rotativo diventi un bene prevedibile ed efficiente, non una fonte di problemi operativi.

Tabella riassuntiva:

| Fase di Progettazione | Attività Chiave | Parametri Chiave |

|---|---|---|

| Caratterizzazione del materiale | Analisi della dimensione delle particelle, densità, umidità, calore specifico | Densità apparente, distribuzione granulometrica |

| Analisi termica e chimica | Studio della conducibilità, calore di reazione | Conducibilità termica, calore di reazione |

| Test su scala pilota | Affinamento della velocità di alimentazione, profilo di temperatura, tempo di permanenza | Tempo di permanenza, profilo di temperatura |

| Progettazione su scala commerciale | Modellazione delle dimensioni del forno, rotazione, pendenza | Lunghezza, diametro, velocità di rotazione, pendenza |

| Progettazione meccanica | Specifiche del gruppo motore, rivestimento refrattario, guarnizioni | Potenza motore, tipo di refrattario, efficienza delle guarnizioni |

Pronto a ottimizzare la tua lavorazione termica con un forno rotativo personalizzato? In KINTEK, sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotativi, personalizzati per settori come l'estrazione mineraria, la chimica e la scienza dei materiali. La nostra solida capacità di personalizzazione approfondita assicura che i tuoi requisiti sperimentali unici siano soddisfatti con precisione, migliorando efficienza e affidabilità. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi di progetto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza