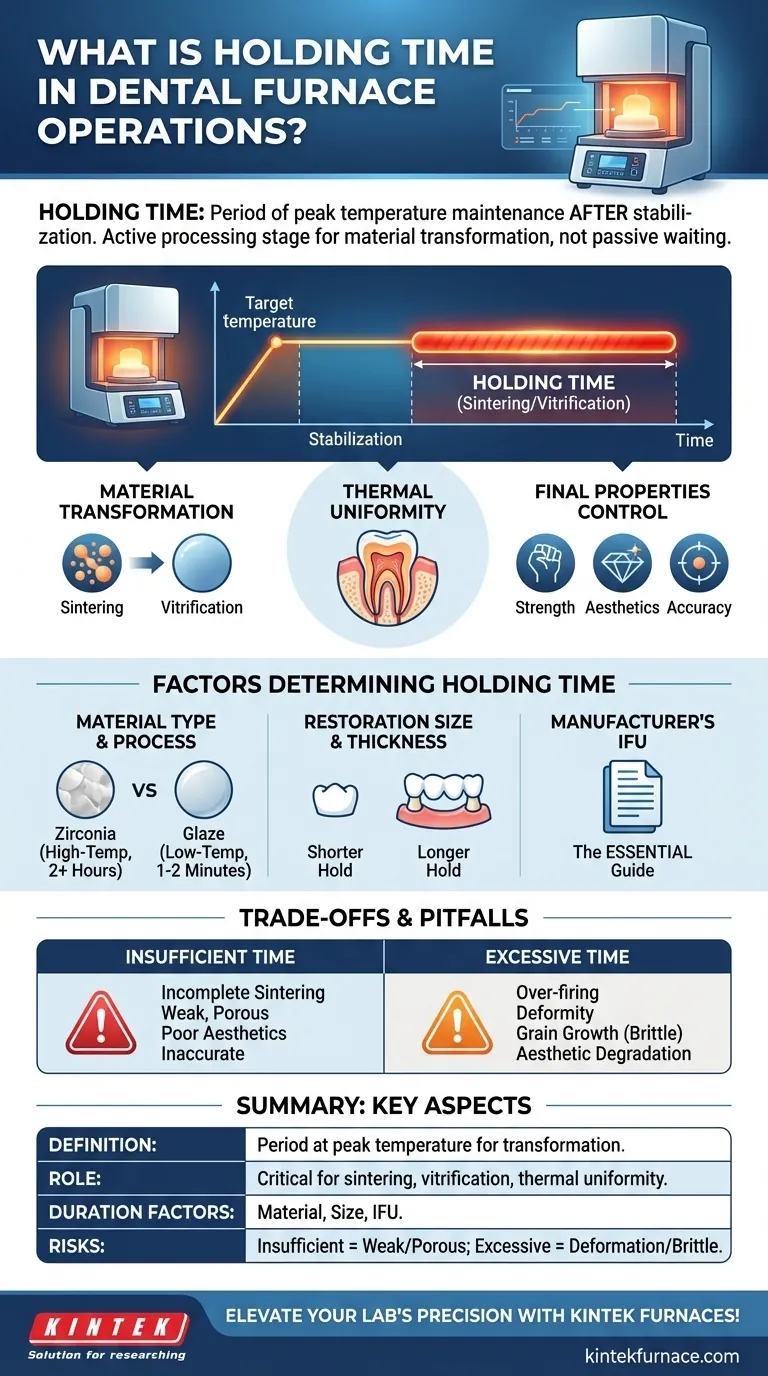

Nelle operazioni dei forni odontoiatrici, il tempo di mantenimento è il periodo specifico durante il quale il forno mantiene la sua temperatura massima target. Questa fase inizia solo dopo che il forno ha raggiunto la temperatura programmata e il calore si è stabilizzato, garantendo che l'intera camera e il restauro al suo interno siano a una temperatura uniforme e costante.

Il tempo di mantenimento non è un periodo di attesa passivo; è la fase di lavorazione attiva in cui si verifica la trasformazione desiderata del materiale. La durata di questo mantenimento determina direttamente la resistenza finale, l'estetica e l'accuratezza di un restauro dentale.

Il Ruolo del Tempo di Mantenimento nel Ciclo di Cottura

Un programma di cottura è una ricetta di tempo e temperatura. Il tempo di mantenimento, noto anche come tempo di "ammollo" o "sosta", è probabilmente il passaggio più critico di tale ricetta.

Una Fase Critica della Trasformazione del Materiale

Questa è la fase in cui avviene il vero lavoro. Per la zirconia, è qui che avviene il completamento della sinterizzazione — il processo di fusione delle particelle in un solido denso e resistente. Per le porcellane, è quando si verifica la vetrificazione (smaltatura), creando una superficie liscia e non porosa.

Garantire l'Uniformità Termica

Raggiungere una temperatura target non è sufficiente. Il tempo di mantenimento consente al calore di penetrare e saturare completamente l'intero restauro, dal bordo più sottile al punto più spesso. Questo equilibrio termico è essenziale per prevenire stress interni che potrebbero portare a fratture successive.

Controllo delle Proprietà Finali del Materiale

La durata del mantenimento influenza direttamente il risultato. Un mantenimento corretto raggiunge la traslucenza, la tonalità e la resistenza desiderate. Un mantenimento errato può rovinare il materiale, sprecando tempo e risorse.

Fattori che Determinano il Tempo di Mantenimento Corretto

Il tempo di mantenimento ideale non è una costante universale. È dettato dal materiale specifico, dalle caratteristiche del restauro e dai protocolli convalidati dal produttore.

Tipo di Materiale e Processo

Materiali diversi richiedono tempi di mantenimento drasticamente diversi. La sinterizzazione ad alta temperatura di una struttura in zirconia potrebbe richiedere un mantenimento di due ore o più. Al contrario, una cottura di smalto a bassa temperatura potrebbe necessitare solo di un mantenimento di uno o due minuti.

Dimensione e Spessore del Restauro

Un ponte in zirconia grande e multi-unità richiede un mantenimento più lungo rispetto a una corona piccola e singola. La massa aggiuntiva necessita di più tempo per raggiungere la completa uniformità termica al suo interno.

Istruzioni per l'Uso (IFU) del Produttore

Il produttore del materiale ha condotto test approfonditi per trovare i parametri di cottura ottimali. L'IFU è la guida più importante per impostare il tempo di mantenimento, la temperatura e i tassi di rampa. Deviare da essa comporta un rischio significativo.

Comprendere i Compromessi e le Insidie Comuni

La precisione è fondamentale. Sia un tempo di mantenimento troppo breve che troppo lungo possono portare a un restauro fallimentare.

Il Rischio di un Tempo di Mantenimento Insufficiente

Accorciare la sosta è un errore comune commesso per risparmiare tempo. Ciò può comportare:

- Sinterizzazione Incompleta: Il restauro sarà debole, poroso e potrebbe apparire gessoso.

- Scarsa Estetica: Il materiale potrebbe non raggiungere la traslucenza o la tonalità target.

- Imprecisione Dimensionale: Il restauro potrebbe non restringersi correttamente, portando a un adattamento scadente.

Il Pericolo di un Tempo di Mantenimento Eccessivo

Un mantenimento più lungo non è sempre migliore. Un ammollo eccessivo del materiale può essere altrettanto distruttivo, causando:

- Sovracottura: Il restauro può collassare o deformarsi, perdendo la sua forma anatomica.

- Crescita dei Grani: In materiali come la zirconia, il calore eccessivo può far sì che i cristalli crescano troppo, rendendo paradossalmente il materiale più fragile.

- Degrado Estetico: Il restauro può diventare troppo traslucido o la sua tonalità può essere alterata.

Interpretazione Errata della "Stabilizzazione"

Il timer di mantenimento deve iniziare solo dopo che la temperatura del forno è stabile. La maggior parte dei forni moderni lo gestisce automaticamente, ma è un principio fondamentale. Se il mantenimento inizia mentre la temperatura sta ancora fluttuando, il tempo di lavorazione effettivo sarà inferiore a quello programmato.

Impostare il Tempo di Mantenimento Corretto per il Tuo Obiettivo

Il tempo di mantenimento ideale è sempre un equilibrio tra il raggiungimento della completa trasformazione del materiale e l'evitare danni termici. Inizia sempre con l'IFU del produttore come base di partenza.

- Se il tuo obiettivo principale è la massima resistenza (es. zirconia a contorno pieno): Aderisci rigorosamente al tempo di mantenimento lungo raccomandato dal produttore per garantire una sinterizzazione completa e uniforme.

- Se il tuo obiettivo principale è l'estetica superficiale (es. colorazione e smaltatura): Utilizza un tempo di mantenimento preciso, spesso più breve, per ottenere la vetrificazione superficiale senza alterare la tonalità sottostante o causare cedimenti.

- Se stai lavorando con restauri molto ampi o molto spessi: Assicurati di utilizzare il programma corretto per unità più grandi, che spesso include un tempo di mantenimento più lungo per garantire una completa saturazione termica.

Padroneggiare il tempo di mantenimento è fondamentale per passare dal semplice utilizzo di un forno alla produzione costante di restauri dentali di alta qualità e prevedibili.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Definizione | Periodo alla temperatura massima per la trasformazione del materiale nei forni odontoiatrici. |

| Ruolo | Critico per la sinterizzazione (zirconia), la vetrificazione (porcellana) e l'uniformità termica. |

| Fattori di Durata | Tipo di materiale, dimensione/spessore del restauro, IFU del produttore. |

| Rischi | Tempo insufficiente: risultati deboli e porosi; Tempo eccessivo: deformazione, fragilità. |

Porta la precisione e l'efficienza del tuo laboratorio odontotecnico a un livello superiore con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo Muffle, Forni a Tubo, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che queste soluzioni si adattino perfettamente alle tue esigenze sperimentali uniche, aiutandoti a ottenere restauri coerenti e di alta qualità con tempi di mantenimento ottimali. Contattaci oggi stesso per discutere come possiamo supportare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali