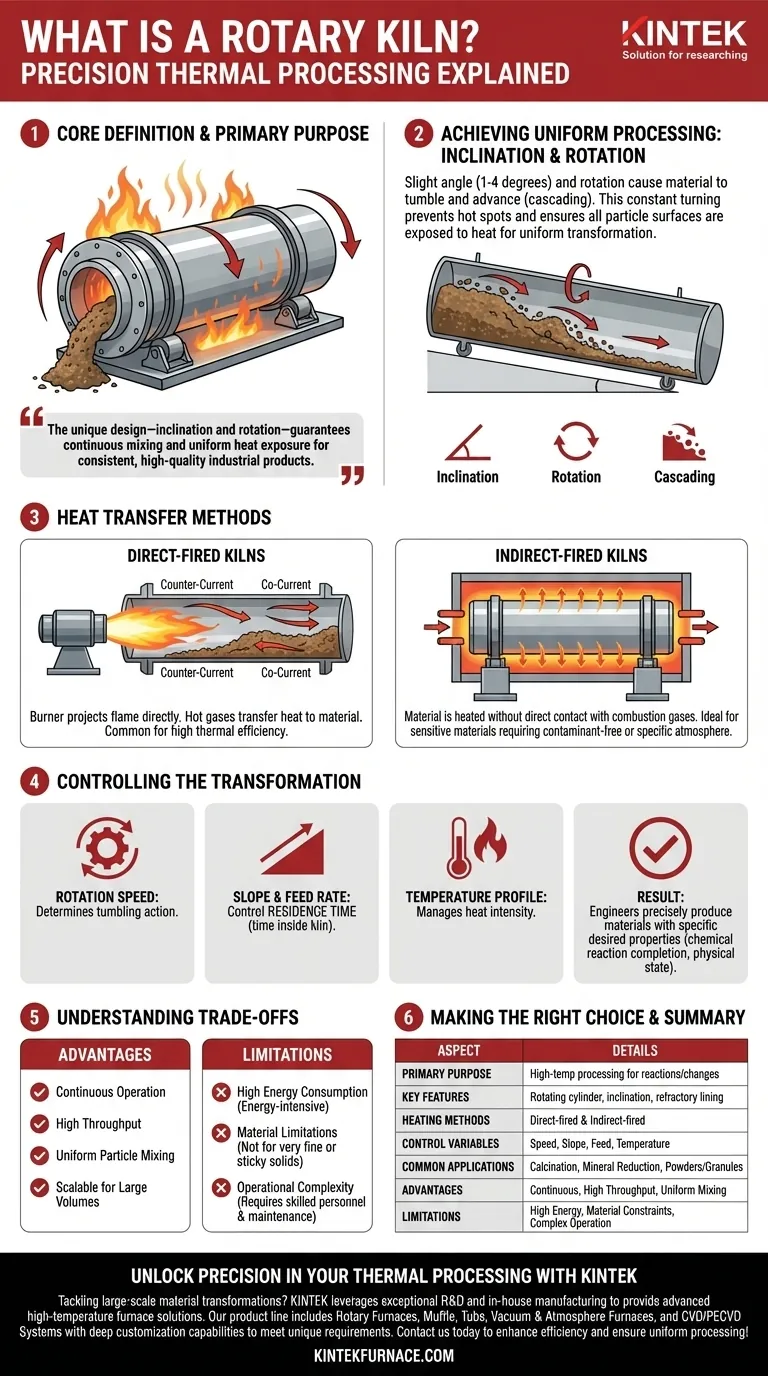

In sostanza, un forno rotante è un grande forno industriale rotante, progettato per la lavorazione ad alta temperatura di materiali solidi. È costituito da un lungo guscio cilindrico in acciaio rivestito con mattoni refrattari, montato con una leggera angolazione e che ruota lentamente sul proprio asse. Il suo scopo principale è indurre reazioni chimiche o cambiamenti fisici specifici in un materiale, sottoponendolo a un calore controllato ed estremo per una durata precisa.

Il genio del forno rotante non risiede solo nella sua capacità di generare alte temperature. Il suo vero valore sta nel suo design unico—la combinazione di inclinazione e rotazione—che garantisce che ogni particella di materiale sia continuamente miscelata ed esposta uniformemente al calore, assicurando un prodotto finale consistente e di alta qualità su scala industriale.

Come un forno rotante raggiunge una lavorazione uniforme

L'efficacia di un forno rotante deriva da alcuni principi fondamentali di ingegneria che lavorano in concerto. Il design è deliberatamente semplice ma altamente efficace per il suo scopo.

Il ruolo dell'inclinazione e della rotazione

Il forno è posizionato con una leggera angolazione rispetto all'orizzontale, tipicamente tra 1 e 4 gradi. Mentre il cilindro ruota, il materiale alimentato dall'estremità più alta si mescola e si mescola mentre avanza gradualmente lungo il forno verso l'estremità di scarico.

Questa azione di rotolamento, nota come cascading, è fondamentale. Assicura che il letto di materiale venga costantemente rivoltato, prevenendo punti caldi ed esponendo tutte le superfici delle particelle alla fonte di calore per una trasformazione uniforme.

Il principio del trasferimento di calore

Il calore viene introdotto per facilitare la reazione desiderata. Ciò si ottiene principalmente attraverso due metodi: riscaldamento diretto e indiretto.

I forni a fuoco diretto sono i più comuni. Un bruciatore proietta una fiamma direttamente nel forno, e i gas di combustione caldi passano attraverso il cilindro, trasferendo calore direttamente al materiale. Il flusso di gas può essere controcorrente (contro il flusso del materiale) per la massima efficienza termica o corrente parallela (con il flusso del materiale).

I forni a fuoco indiretto riscaldano il materiale senza contatto diretto con i gas di combustione. Il cilindro rotante è racchiuso in un forno esterno o dotato di elementi riscaldanti, che trasferiscono calore attraverso la parete del guscio. Questo metodo è essenziale per la lavorazione di materiali che non possono essere esposti a contaminanti o richiedono una specifica composizione atmosferica.

Controllo della trasformazione

Gli operatori hanno un controllo preciso sul processo manipolando variabili chiave. La velocità di rotazione determina quanto il materiale si mescola, mentre la pendenza e la velocità di alimentazione controllano il tempo di residenza—la quantità di tempo che il materiale trascorre all'interno del forno.

Gestendo attentamente queste variabili insieme al profilo di temperatura, gli ingegneri possono produrre in modo affidabile materiali con proprietà desiderate specifiche, sia che si tratti di completare una reazione chimica o di raggiungere un particolare stato fisico.

Comprendere i compromessi

Sebbene potente, il forno rotante non è una soluzione universale. Il suo design presenta specifiche considerazioni operative e limitazioni che devono essere comprese.

Consumo energetico ed efficienza

I forni rotanti sono intrinsecamente ad alta intensità energetica a causa delle alte temperature richieste e della perdita di calore attraverso il guscio e i gas di scarico. Le operazioni moderne spesso incorporano complessi sistemi di recupero del calore, come i preriscaldatori, per catturare il calore di scarto dallo scarico e utilizzarlo per pre-processare il materiale grezzo in ingresso, migliorando significativamente l'efficienza termica.

Limitazioni dei materiali

La tecnologia è ottimizzata per solidi granulari e scorrevoli. Materiali molto fini possono essere trascinati nel flusso di gas ed essere espulsi dal forno prematuramente. Al contrario, materiali appiccicosi o con tendenza ad agglomerarsi ad alte temperature possono accumularsi sulle pareti del forno, interrompendo il flusso e il trasferimento di calore.

Complessità operativa e manutenzione

Operare un forno rotante è un compito complesso che richiede personale qualificato per gestire temperature, velocità di alimentazione e velocità di rotazione. L'ambiente operativo ostile—alte temperature, materiali abrasivi e rotazione costante—comporta una significativa usura, rendendo necessario un programma di manutenzione robusto e spesso costoso per il rivestimento refrattario, il sistema di azionamento e le strutture di supporto.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di trattamento termico dipende interamente dal materiale che stai lavorando e dal risultato che devi ottenere. Un forno rotante è uno strumento specializzato per compiti specifici e su larga scala.

- Se il tuo obiettivo principale è la calcinazione su larga scala o la riduzione di minerali: Il forno rotante è lo standard industriale indiscusso grazie alla sua elevata capacità produttiva, al funzionamento continuo e alla capacità di gestire materiali abrasivi.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili alla temperatura o soggetti a contaminazione: Un forno rotante a fuoco indiretto è la scelta superiore, poiché isola il prodotto dal contatto diretto con i sottoprodotti della combustione.

- Se il tuo obiettivo principale è ottenere il massimo grado di uniformità del prodotto per polveri o granuli: L'azione di rimescolamento continuo di un forno rotante fornisce un trattamento termico a livello di particella più consistente rispetto a un forno a batch statico.

In definitiva, il forno rotante rimane una pietra angolare dell'industria moderna perché fornisce un metodo affidabile e scalabile per trasformare con precisione le materie prime con il calore.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo principale | Trattamento ad alta temperatura per indurre reazioni chimiche o cambiamenti fisici nei materiali |

| Caratteristiche principali del design | Cilindro rotante, leggera inclinazione, rivestimento refrattario per un'esposizione uniforme al calore |

| Metodi di riscaldamento | A fuoco diretto (comune, con flusso di gas controcorrente/corrente parallela) e a fuoco indiretto (per materiali sensibili alla contaminazione) |

| Variabili di controllo | Velocità di rotazione, pendenza, velocità di alimentazione e temperatura per gestire il tempo di residenza e la qualità del prodotto |

| Applicazioni comuni | Calcinazione, riduzione di minerali, lavorazione di polveri/granuli su scala industriale |

| Vantaggi chiave | Funzionamento continuo, elevata capacità produttiva, miscelazione uniforme delle particelle, scalabilità per grandi volumi |

| Limitazioni | Elevato consumo energetico, non adatto per materiali molto fini o appiccicosi, richiede operatività e manutenzione specializzate |

Sblocca la precisione nella tua lavorazione termica con KINTEK

Stai affrontando trasformazioni di materiali su larga scala come la calcinazione o la riduzione di minerali? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi Forni Rotanti, Forni a Muffola, a Tubo, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali e industriali unici.

Contattaci oggi per discutere come i nostri forni rotanti e altre soluzioni possono migliorare la tua efficienza, garantire una lavorazione uniforme e portare i tuoi progetti al successo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari