In sostanza, un forno rotante è un forno industriale progettato per la lavorazione termica continua di materiali solidi. È costituito da un lungo tubo cilindrico rotante inclinato con un leggero angolo, che riscalda e trasporta simultaneamente il materiale da un'estremità di alimentazione superiore a un'estremità di scarico inferiore, inducendo specifiche reazioni chimiche o cambiamenti fisici.

Il vero valore di un forno rotante non risiede solo nella sua capacità di raggiungere temperature estreme, ma nel suo design unico che utilizza la rotazione e la gravità per garantire che ogni particella di materiale venga miscelata e riscaldata con un'uniformità senza pari su una scala industriale massiccia.

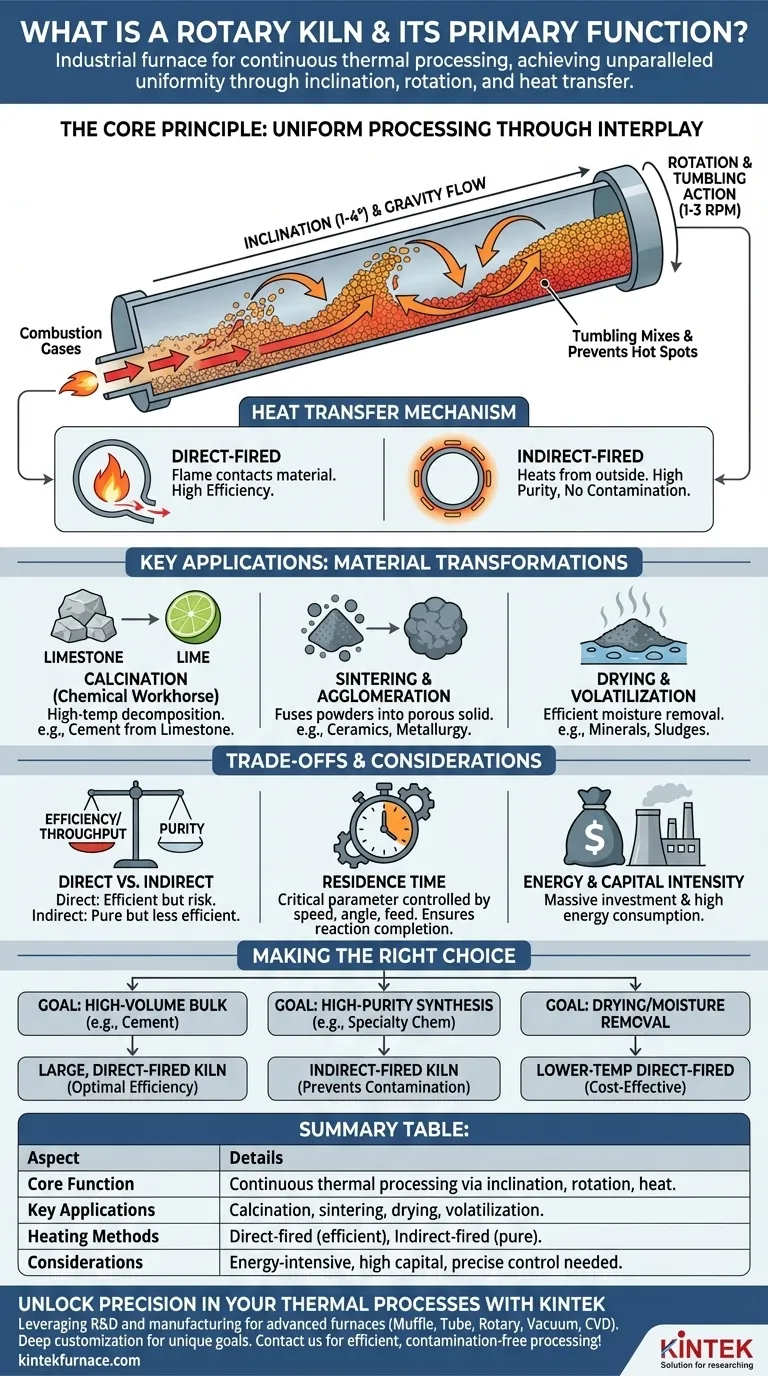

Il principio fondamentale: come un forno rotante ottiene una lavorazione uniforme

L'efficacia di un forno rotante deriva dalla combinazione elegante di tre semplici principi fisici: inclinazione, rotazione e trasferimento di calore. Questa combinazione risolve la difficile sfida di lavorare grandi volumi di solidi in modo continuo e uniforme.

Il ruolo dell'inclinazione e della gravità

Il forno è montato su una leggera pendenza verso il basso, tipicamente tra 1 e 4 gradi. Questa leggera inclinazione utilizza la gravità per garantire un flusso costante e prevedibile del materiale dal punto di ingresso al punto di uscita.

Questo movimento continuo è un vantaggio fondamentale rispetto ai processi "a batch", in cui i materiali vengono caricati, riscaldati e poi scaricati in fasi separate.

L'azione di ribaltamento: garantire l'uniformità

Mentre il forno ruota lentamente (di solito 1-3 rivoluzioni al minuto), il letto di materiale all'interno viene sollevato costantemente lungo la parete del rivestimento prima di ricadere, o "ribaltarsi".

Questa azione di ribaltamento è la caratteristica più critica del forno. Miscela accuratamente i solidi, prevenendo punti caldi e garantendo che ogni particella sia esposta uniformemente alla fonte di calore. Ciò elimina la "cottura non uniforme" comune nei forni statici.

Il meccanismo di trasferimento del calore

Il calore viene introdotto per creare l'ambiente di reazione necessario. I forni sono riscaldati principalmente in uno di due modi, a seconda delle esigenze del processo.

- Forni a combustione diretta: Una fiamma e gas di combustione caldi sono generati da un bruciatore all'estremità inferiore e fluiscono direttamente attraverso il forno, entrando in contatto con il materiale. Questo è altamente efficiente e comune in industrie come la produzione di cemento.

- Forni a combustione indiretta: Il rivestimento del forno viene riscaldato dall'esterno, spesso utilizzando elementi riscaldanti elettrici o un forno esterno. Il materiale all'interno non entra mai in contatto con i sottoprodotti della combustione, il che è essenziale per applicazioni ad alta purezza in cui è necessario evitare la contaminazione.

Applicazioni chiave e trasformazioni dei materiali

La funzione principale di un forno rotante è facilitare specifici cambiamenti fisici e chimici in un materiale. Queste trasformazioni sono la ragione del suo ampio utilizzo nell'industria pesante.

Calcinazione: il cavallo di battaglia chimico

La calcinazione è un processo ad alta temperatura che elimina un componente volatile o provoca una decomposizione chimica. L'esempio più importante è la produzione di cemento, in cui il calcare (carbonato di calcio) viene riscaldato in un forno per produrre calce (ossido di calcio).

Sinterizzazione e agglomerazione

La sinterizzazione utilizza il calore per fondere polveri fini in una massa solida e porosa senza fonderle completamente. Questo processo rafforza i materiali ed è utilizzato in metallurgia e nella produzione di ceramica e aggregati leggeri.

Essiccazione e volatilizzazione

A temperature più basse, un forno rotante funziona come un essiccatore industriale altamente efficiente. La sua azione di ribaltamento e l'elevata produttività sono ideali per rimuovere l'umidità da minerali, minerali grezzi, fanghi e altri solidi sfusi.

Comprensione dei compromessi e delle considerazioni progettuali

Sebbene potenti, i forni rotanti non sono una soluzione universale. Il loro design e funzionamento comportano compromessi critici che influiscono sull'efficienza, sui costi e sulla qualità del prodotto.

Forni a combustione diretta rispetto a forni a combustione indiretta

La scelta tra i metodi di riscaldamento è un compromesso fondamentale. La combustione diretta offre un'efficienza termica superiore e una maggiore produttività, ma introduce il rischio di contaminazione del prodotto dalla fonte di combustibile. La combustione indiretta garantisce la purezza del prodotto, ma è meno efficiente dal punto di vista energetico ed è limitata dalla temperatura che il materiale del rivestimento esterno può sopportare.

Tempo di permanenza del materiale

Il "tempo di permanenza"—per quanto tempo il materiale rimane all'interno del forno—è un parametro operativo critico. È controllato dalla velocità di rotazione del forno, dal suo angolo di inclinazione e dalla velocità di alimentazione. Raggiungere il tempo di permanenza corretto è essenziale per garantire che la reazione chimica o il cambiamento fisico desiderato sia completato.

Intensità energetica e di capitale

I forni rotanti sono macchinari industriali di grandi dimensioni. Rappresentano un investimento di capitale significativo e sono estremamente energivori da far funzionare, costituendo spesso il singolo maggior consumatore di energia in un intero impianto.

Fare la scelta giusta per il tuo obiettivo

La selezione della configurazione del forno appropriata dipende interamente dal materiale lavorato e dal prodotto finale desiderato.

- Se la tua attenzione principale è la lavorazione di materiali sfusi ad alto volume (ad esempio, cemento o minerali): Un forno di grandi dimensioni a combustione diretta è la scelta ottimale per la sua impareggiabile efficienza termica e produttività.

- Se la tua attenzione principale è la sintesi di materiali ad alta purezza (ad esempio, prodotti chimici speciali o ceramiche avanzate): È necessario un forno a combustione indiretta per prevenire la contaminazione da sottoprodotti della combustione, anche a costo di una minore efficienza energetica.

- Se la tua attenzione principale è l'essiccazione o la rimozione dell'umidità: Un design a combustione diretta a temperatura più bassa offre spesso la soluzione più economica ed efficiente per la gestione di grandi volumi di materiale umido.

In definitiva, il forno rotante rimane una pietra angolare dell'industria moderna perché fornisce un metodo affidabile, continuo e scalabile per ingegnerizzare con precisione le proprietà delle materie prime.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione principale | Lavorazione termica continua di materiali solidi tramite inclinazione, rotazione e trasferimento di calore. |

| Applicazioni chiave | Calcinazione (ad esempio, produzione di cemento), sinterizzazione, essiccazione e volatilizzazione. |

| Metodi di riscaldamento | A combustione diretta (alta efficienza, rischio di contaminazione) e a combustione indiretta (alta purezza, minore efficienza). |

| Vantaggi | Riscaldamento uniforme, scalabilità, funzionamento continuo e alta produttività per uso industriale. |

| Considerazioni | Energivoro, alto costo di capitale, richiede un controllo preciso del tempo di permanenza e della temperatura. |

Sblocca la precisione nei tuoi processi termici con KINTEK

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Che tu sia nel settore del cemento, della ceramica o dei prodotti chimici speciali, la nostra esperienza garantisce una lavorazione efficiente e priva di contaminazioni, su misura per i tuoi obiettivi.

Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare le tue applicazioni termiche industriali e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari